Das China 3D Printing Network berichtete am 18. Juli, dass viele Automobilhersteller für den Einsatz von AM-Verfahren bekannt seien, die Innovationen im Rennsportbereich jedoch besonders beeindruckend seien. Jetzt wurde neues Metall (neues 3D-Druckmaterial aus legiertem Metall) vom Internationalen Automobilverband (FIA) und der Formel 1 zugelassen. Scalmalloy wird vom in Deutschland ansässigen Unternehmen APWORKS hergestellt und vermarktet und hat sich auch in anderen Hochleistungsanwendungen wie der Luft- und Raumfahrt bewährt (keine Überraschung, da APWORKS ein Airbus-Spin-off ist, der jetzt Premium AEROTEC gehört). Durch die Bereitstellung dieser Aluminium-Magnesium-Legierung für die Welt des Motorsports dürfte das Mercedes F1 Racing Team die logische Wahl sein, um seine erstklassigen und möglicherweise beispiellosen Autos in diesem Metall zu veredeln. Das F1-Team kann auf eine lange Geschichte der Teamarbeit und bisher beispielloser Siege zurückblicken, angeführt von der „Dominanz der Turbo-Hybrid-Ära“.

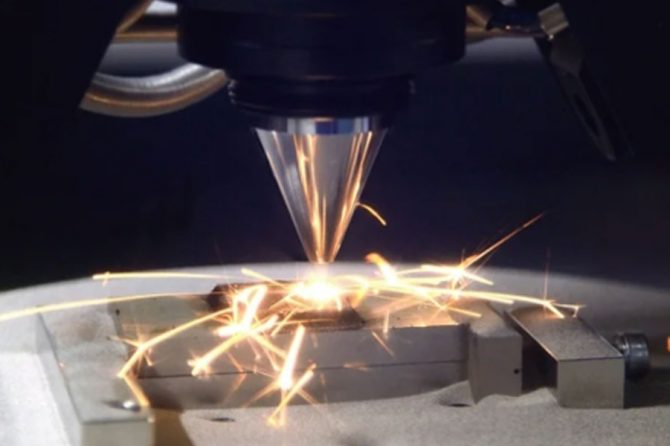

Seit Jahrzehnten hat die additive Fertigung einen starken Einfluss auf Anwendungen wie die Luft- und Raumfahrt sowie die Automobilindustrie. Während viele Menschen auf der ganzen Welt gerade erst das erstaunliche Potenzial von 3D-Druckern erkennen, nutzen große Branchenführer dieses Tool bereits seit den 1980er Jahren im Hintergrund, bevor sie ihre Hardware auf die Welt brachten (um Rapid-Prototyping-Ingenieure zu unterstützen).

Das APWORKS-Team geht davon aus, dass Scalmalloy dank der folgenden Fähigkeiten bald für andere „zunehmend kritische Anwendungen“ verfügbar sein wird:

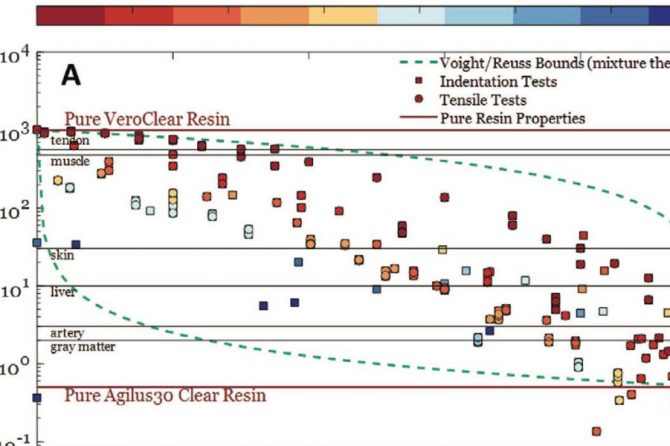

- .Hohe Zugfestigkeit (UTS 520 MPa)

- .Streckgrenze (480 MPa)

- .Geringe Dichte und Duktilität (13 % Dehnung)

- .Korrosionsbeständigkeit

- .Mikrostrukturstabilität

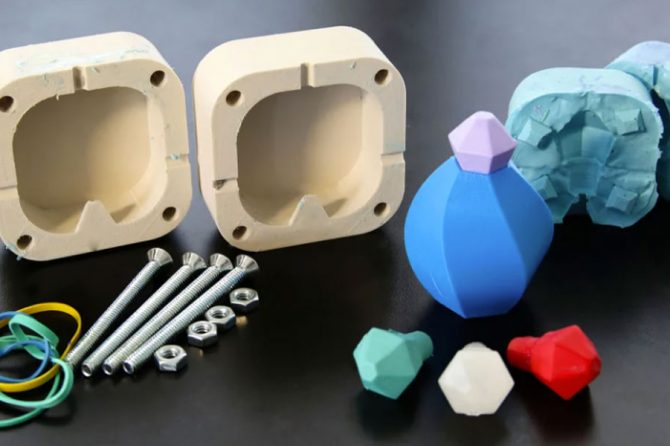

Da Scalmalloy in Zusammenarbeit mit Airbus (ehemaliger Eigentümer von APWORKS) für den Einsatz in Luft- und Raumfahrtteilen entwickelt wurde, ist das Material für fast jede andere Anwendung, beispielsweise den Rennsport, stark optimiert. Tatsächlich hofft der Hersteller, dass industrielle Anwender aufgrund der Qualität seines neuen Materials möglicherweise Teile herstellen können, die mit herkömmlichen Methoden bisher nicht möglich waren. Dies ist ein allgemeiner Vorteil des Einsatzes additiver Fertigungsverfahren insgesamt, insbesondere die Möglichkeit, Prototypen und Funktionskomponenten zu erstellen, die leichter, aber dennoch sehr langlebig sind. Die Kombination aus Festigkeit und geringer Dichte ermöglicht außerdem eine bessere Verteilung bei gleichzeitiger Einhaltung vorgegebener Gewichtsgrenzen, und erste Prototypen ermöglichen eine einfache Prüfung von Passform und Form.

Luxusautohersteller wie BMW und Rolls Royce nutzen AM-Verfahren zur Herstellung von Prototypen und verschiedenen Teilen, während andere neue Unternehmen Schlagzeilen machen, indem sie versprechen, fast ausschließlich 3D-gedruckte Autos zu bauen. Automotive bietet schnelle Abwicklung und erschwinglichen Service. Ein solcher Prozess betrifft auch die Elektrofahrzeugindustrie sowie E-Bikes.

Aber wenn es um den Rennsport geht, nutzen viele verschiedene Anwender die Chance, Hochleistungsteile für siegreiche Fahrzeuge zu entwickeln. Der Reiz für diese Art von Benutzern besteht vor allem darin, dass sie selbstständig entwerfen, Prototypen erstellen und drucken können, ohne auf einen Mittelsmann warten zu müssen, der bei Änderungen Zeit verschwendet.