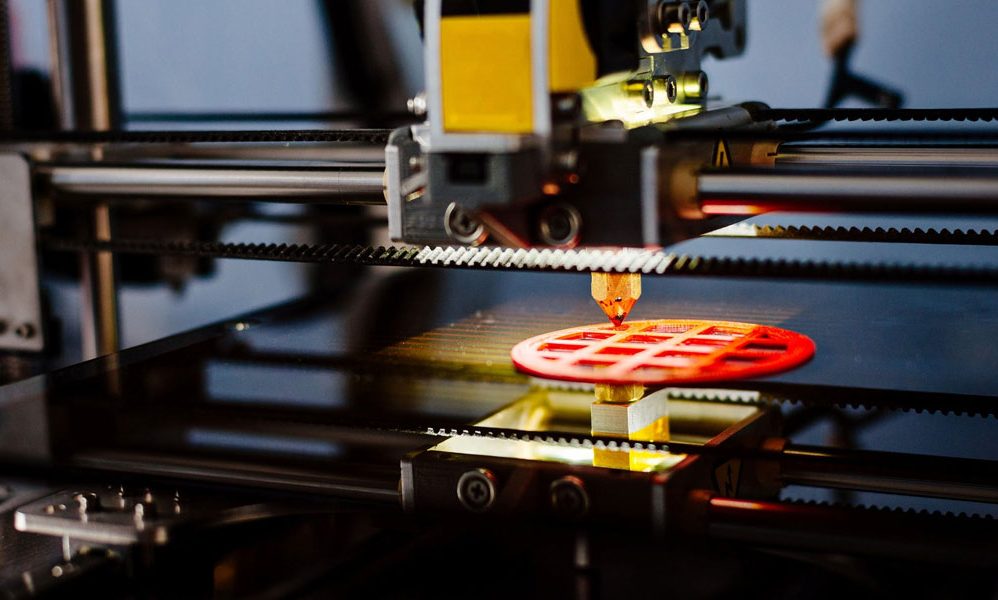

Der 3D-Druck, die wichtigste additive Fertigungstechnologie, spielt in der Fertigungsindustrie eine wichtige Rolle. Lassen Sie uns die 3D-Drucklösung kennenlernen und entdecken.

3D-Druck, auch Additive Fertigung (AM) genannt, ist heutzutage die bevorzugte Rapid-Prototyping-Methode; Die Verwendung von 3D-Druck zur Herstellung kundenspezifischer Teile und funktionaler Endverbrauchsteile ist verfügbar und zugänglich. Was ist 3D-Druck? Wie funktioniert es? Dieser Artikel behandelt die Grundkenntnisse des 3D-Drucks. Beginnen wir mit der 3D-Drucklösung.

Teil 1. Was ist 3D-Druck?

Im Allgemeinen ist der 3D-Druck eine Methode der additiven Fertigung, bei der Materialien schichtweise hinzugefügt werden und schließlich ein festes Objekt entsteht. Stellen Sie sich vor, wie sich eine Sanddüne bildet: Der Sand wird durch Wind oder Wasser abgelagert. Es mag zunächst nicht sichtbar sein, aber wenn die Sandablagerung immer dicker wird, nimmt die Sanddüne Gestalt an.

Im Gegensatz zum herkömmlichen Herstellungsverfahren handelt es sich beim 3D-Druck um einen Prozess, bei dem Materialien hinzugefügt werden, um ein Produkt zu erstellen, anstatt einen Materialblock maschinell zu bearbeiten. Der additive Charakter macht den 3D-Druck zu einer einzigartigen Fertigungsmethode, und der Vorteil liegt auf der Hand: Materialflexibilität. Darüber hinaus gibt es viele Technologien des 3D-Drucks, darunter FDM, DLP, SLA , SLS , MJF , SLM usw. Verschiedene Techniken können unterschiedliche Materialien verwenden, wie z. B. FDM-Drucke von Kunststofffilamenten (PLA, ABS usw.) und SLA-gehärtete Flüssigkeiten Harze, SLS/MJF-Sinterstoffe und geschmolzene Nylonpulver sowie SLM-Schmelzen und geschmolzene Metallpulver. Unter anderem ermöglicht SLA (Stereolithographie) die Herstellung von Teilen mit glatter Oberflächenbeschaffenheit, da das Material des SLA-3D-Drucks flüssige Harze sind. Die Materialien bestimmen weitgehend die endgültigen Teile.

Ein 3D -Drucker ist die Maschine für den 3D-Druck. Ähnlich wie bei anderen herkömmlichen Herstellungsverfahren werden beim 3D-Druck Teile auf der Grundlage von CAD-Modellen (Computer Aided Design) hergestellt. Das Drucken von Teilen beim 3D-Druck ähnelt dem Drucken von Papier durch einen Drucker und erfordert eine Datei. Der Unterschied besteht jedoch darin, dass das De-facto-Dateiformat des 3D-Drucks eine STL-Datei ist. Es wird gesagt, dass STL das Akronym für StereoLithography ist und auch als Standard Triangle Language oder Standard Tessellation Languages bezeichnet wird.

STL-Dateien sind die Übersetzungen von 3D-Modellen, in denen alle Informationen gespeichert sind. Es besteht aus einer Reihe miteinander verbundener Dreiecke, die die Oberflächengeometrie eines 3D-Modells beschreiben, ohne Farbe, Textur oder andere allgemeine Modellattribute darzustellen. Je komplexer das 3D-Modell, desto mehr Dreiecke werden verwendet und desto höher ist die Auflösung.

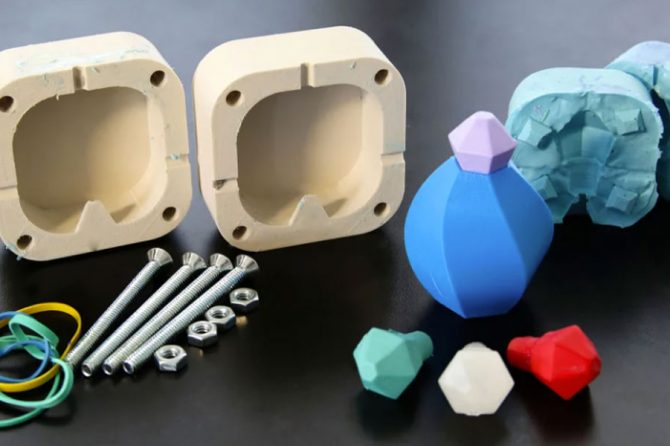

Teil 2. Was können wir mit einem 3D-Drucker machen?

Mit der Entwicklung von 3D-Drucktechniken, 3D-Druckern und 3D-Druckmaterialien wurde die Technologie in verschiedenen Anwendungen als robuste Fertigungslösung eingesetzt. Der 3D-Druck wird von verschiedenen Gruppen genutzt, darunter Unternehmen, Ingenieure, Designer, Bastler und Startups, die den 3D-Druck als hervorragende Möglichkeit zur Optimierung von Produktionsentwicklung und -prozessen nutzen können. Ob schnelle Prototypen zur Validierung, Kleinserien- oder Massenproduktion, kundenspezifische Funktionsteile oder Baugruppen – der 3D-Druck ist die vielseitige Lösung.

Um zu verstehen, wie man mit dem 3D-Druck arbeitet, ist es ein entscheidender Schritt, herauszufinden, was man mit einem Drucker machen kann. Wie oben erwähnt, sollte vor dem 3D-Druck ein CAD-Design vorbereitet werden. Anschließend sollte der CAD-Entwurf in eine STL-Datei umgewandelt werden. STL-Speicherung der Oberflächendaten (Dreiecke/Polygone) eines 3D-Modells. Bitte beachten Sie, dass vor der Konvertierung eines 3D-Modells in eine STL-Datei einige wichtige Überlegungen zu beachten sind, wie z. B. Größe, Auflösung, Wasserdichtigkeit usw. Um häufige Fehler einer STL-Datei zu vermeiden, erfahren Sie hier mehr.

Der 3D-Drucker ist jedoch nicht in der Lage, STL-Dateien direkt zu lesen. Wenn Sie eine STL-Datei generieren, können Sie die Datei in eine Slicer-Software importieren. Dieser Schritt wird als Slicing bezeichnet. Slicer analysiert und konvertiert die STL-Datei in G-Code, eine Programmiersprache für numerische Steuerungen, die 3D-Drucker lesen und verstehen können. Darüber hinaus können Sie mit dem Slicer die Druckparameter anpassen, z. B. das Hinzufügen von Stützen, das Festlegen der Schichthöhe und die Ausrichtung des Teileaufbaus.

Wenn die G-Code-Datei fertig ist, ist es an der Zeit, die Datei in den Drucker zu importieren und mit dem Drucken des Modells zu beginnen. Nehmen Sie als Beispiel einen SLA-Drucker. Der SLA-Drucker nutzt UV-Laserlicht, um flüssige Harze Schicht für Schicht auszuhärten. Vor dem Drucken ist eine Überprüfung des Materialpools, des Schabers, des Laserlichts usw. erforderlich.

Teil 3. 3D-Drucklösungen

Die Maßgenauigkeit hängt von der Detailgenauigkeit ab, die jeder Prozess erreichen kann, und von der Verarbeitungsqualität jedes 3D-Druckers. Prozesse, die eine höhere Genauigkeit bieten, können oft Teile mit feineren Merkmalen erzeugen. Maschinen in Industriequalität bieten eine höhere Genauigkeit und Wiederholbarkeit als Desktopdrucker. Die Schichthöhe (hauptsächlich im Zusammenhang mit FDM) beeinflusst die Maßhaltigkeit.

Beim Entwerfen eines Prototypteils, das mit anderen Teilen in Kontakt kommt, müssen Sie die erforderlichen Toleranzen definieren. Da die Wahl eines Prozesses mit höherer Maßgenauigkeit Ihre Kosten erhöhen kann, können Sie auch Elemente mit kritischen Abmessungen oder kleinen Details nach dem 3D-Druck fertigstellen (z. B. durch Bohren oder Gewindeschneiden).

Die Baugröße bestimmt die maximale Größe des Teils, das der 3D-Drucker produzieren kann. Erwägen Sie bei Teilen, die die typische Baugröße überschreiten, die Umstellung auf andere Technologien oder die Aufteilung des Teils in mehrere Teile, die später zusammengebaut werden sollen.

Die Stützstruktur bestimmt die Freiheit des Designs und beeinflusst den Umfang der erwarteten Nachbearbeitung. Prozesse, die keiner Unterstützung bedürfen, wie etwa SLS oder industrielles FDM mit Ultem, unterliegen weniger Einschränkungen und können leichter Freiformstrukturen erzeugen.

Ein weiterer wichtiger Aspekt, der bei der Auswahl einer Technologie berücksichtigt werden muss, ist der Einfluss der Schichthöhe.

Aufgrund der additiven Natur des 3D-Drucks bestimmt die Schichthöhe die Glätte der gedruckten Oberfläche und die kleinste Strukturgröße (in Z-Richtung), die der Drucker erzeugen kann. Durch die Verwendung kleinerer Schichthöhen wird der Stufeneffekt weniger stark hervorgehoben und die Oberflächen werden präziser.

Wenn Sie mit kleinem Budget einen einfachen Prototyp erstellen möchten – ein Teil oder Design visualisieren, das Aussehen und die Haptik überprüfen und eine ungefähre Vorstellung von Form, Passform und Funktion haben möchten – ist FDM wahrscheinlich die beste 3D-Druckoption.

Es ist wichtig zu bedenken, dass FDM thermoplastische Kunststoffe auf Filamentbasis verwendet. Daher wirken sich Parameter wie Füllung und Schichtauflösung auf die Genauigkeit und die Kosten Ihres kundenspezifischen Teils aus. Je mehr Füllung Sie haben, desto mehr Material wird benötigt, was die Kosten erhöht.

Als extrusionsbasiertes Druckverfahren hat FDM seine Designbeschränkungen und erfordert in vielen Fällen Stützstrukturen. FDM-Maschinen können jeweils nur ein Teil bearbeiten, daher sind SLS und MJF möglicherweise besser geeignet, wenn Sie mehr Teile haben. Diese Technologien eignen sich für das Batch-Prototyping, da sie mehrere Teile gleichzeitig drucken können.

Wenn Ihr Ziel darin besteht, komplexere, hochpräzise Prototypen zu bauen, um Form, Passform und Funktion zu testen (oder wenn Sie die Haltbarkeit und Festigkeit eines Teils testen möchten), holen Sie das Beste aus SLA, SLS und MJF heraus. Für komplexere Prototypen sind SLA, SLS und MJF effizienter, einfacher zu skalieren und in vielen Fällen die kostengünstigste Option, insbesondere im Hinblick auf die Qualität der erhaltenen Teile.

Was die bei diesen Verfahren verwendeten Materialien betrifft, verwendet SLA flüssige Photopolymerharze, während SLS und MJF Pulvermaterialien verwenden, sodass nach dem Drucken nichts entfernt werden muss. SLA verwendet Stützstrukturen. Wenn Sie also komplexe oder detaillierte Features drucken, sollten Sie die Entfernungszeit berücksichtigen.

Die Nachbearbeitungszeit ist zu berücksichtigen, insbesondere bei der Prototypenerstellung in größeren Stückzahlen. Bei SLA wird Zeit benötigt, um das flüssige Harz auszuhärten und sicherzustellen, dass das Teil richtig trocknet (siehe die zusätzliche Zeit, die zum Entfernen des Trägers benötigt wird).

Im Gegensatz dazu benötigen Pulvermaterialien für SLS und MJF Zeit zum Abkühlen und müssen leicht zu reinigen sein. Komplexe oder detaillierte Merkmale können dazu führen, dass interne Löcher/Kanäle brechen, verstopfen oder sich ohne Reinigung füllen. Das Design sollte eine Reinigung, Entpulverung und ausreichende Kühlung ermöglichen, um einen hochpräzisen Prototyp zu gewährleisten.

Ein weiterer wichtiger Aspekt, der bei der Auswahl einer Technologie berücksichtigt werden muss, ist der Einfluss der Schichthöhe.

Aufgrund der additiven Natur des 3D-Drucks bestimmt die Schichthöhe die Glätte der gedruckten Oberfläche und die minimale Strukturgröße, die ein Drucker erzeugen kann (in Z-Richtung). Durch die Verwendung einer geringeren Schichthöhe wird auch der Treppenstufeneffekt weniger deutlich und trägt dazu bei, präzisere gekrümmte Oberflächen zu erzeugen.

Wenn Sie mit kleinem Budget einen einfachen Prototyp erstellen möchten – um ein Teil oder Design zu visualisieren, das Aussehen und die Haptik zu überprüfen und eine ungefähre Vorstellung von Form, Passform und Funktion zu haben – ist FDM möglicherweise die beste 3D-Druckoption.

Es ist wichtig zu bedenken, dass FDM thermoplastische Kunststoffe auf Filamentbasis verwendet. Daher wirken sich Parameter wie Füllung und Schichtauflösung auf die Genauigkeit und Kosten Ihrer kundenspezifischen Teile aus. Je mehr Füllung Sie haben, desto mehr Material wird benötigt, was die Kosten erhöht.

Als extrusionsbasiertes Druckverfahren hat FDM seine Designbeschränkungen und erfordert in vielen Fällen Stützstrukturen. FDM-Maschinen können jeweils nur ein Teil herstellen. Wenn Sie also größere Mengen an Teilen haben, sind SLS und MJF möglicherweise besser geeignet. Diese Technologien eignen sich für das Volumenprototyping, da sie mehrere Teile gleichzeitig drucken können.

Wenn Sie komplexere, hochpräzise Prototypen bauen möchten, um Form, Passform und Funktion zu testen (oder Teile auf Haltbarkeit und Festigkeit testen möchten), holen Sie das Beste aus SLA, SLS und MJF heraus. Für komplexere Prototypen sind SLA, SLS und MJF effizienter und einfacher zu skalieren und in vielen Fällen die kostengünstigste Option, insbesondere im Hinblick auf die erhaltene Teilequalität.

Was die Materialien betrifft, die diese Prozesse verwenden, verwendet SLA flüssige Photopolymerharze und SLS und MJF Pulvermaterialien, sodass nach dem Drucken nichts entfernt werden muss. SLA verwendet Stützstrukturen. Wenn Sie also komplizierte oder detaillierte Merkmale drucken, sollten Sie die Entfernungszeit einkalkulieren.

Die Nachbearbeitungszeit ist wichtig zu berücksichtigen, insbesondere bei der Prototypenerstellung in größeren Stückzahlen. Bei SLA ist Zeit erforderlich, um flüssiges Harz auszuhärten und sicherzustellen, dass die Teile ordnungsgemäß trocknen (was sich auf die zusätzliche Zeit bezieht, die zum Entfernen der Stützen erforderlich ist).

Im Gegensatz dazu benötigen SLS- und MJF-Pulvermaterialien Zeit zum Abkühlen und müssen leicht zu reinigen sein. Komplizierte oder detaillierte Merkmale können zu Rissen, Verstopfungen oder gefüllten inneren Löchern/Kanälen führen, die nicht gereinigt werden können. Die Konstruktionen sollten Reinigung, Pulverentfernung und ausreichende Kühlung ermöglichen, um hochpräzise Prototypen zu gewährleisten .

Teil 4. 3D- Druckschritte

3D-Design

Der Entwurfsprozess für den 3D-Druck besteht zunächst darin, das Modell mithilfe einer Computermodellierungssoftware zu modellieren und dann das fertige 3D-Modell in Schicht-für-Schicht-Abschnitte, also Scheiben, zu „partitionieren“, die den Drucker anleiten, Schicht für Schicht zu drucken.

Das Standarddateiformat für die Zusammenarbeit zwischen der Designsoftware und dem Drucker ist das STL-Dateiformat. Eine STL-Datei verwendet dreieckige Flächen, um die Oberfläche eines Objekts anzunähern. PLY ist ein Scanner, der durch Scannen 3D-Dateien generiert. Die resultierenden VRML- oder WRL-Dateien werden häufig als Eingabedateien für den Vollfarbdruck verwendet.

Schneiden

Der Drucker liest die Querschnitte aus der Datei, druckt sie Schicht für Schicht mit flüssigen, pulverförmigen oder plattenförmigen Materialien aus und verbindet die Schichten dann auf verschiedene Weise miteinander, um einen Feststoff zu erzeugen. Das Besondere an dieser Technologie ist, dass mit ihr Objekte nahezu beliebiger Form hergestellt werden können.

Die Dicke (dh Z-Richtung) und die Auflösung in planarer Richtung (dh XY-Richtung) der vom Drucker erzeugten Abschnitte werden in dpi (Pixel pro Zoll) oder Mikrometern gemessen. Die typische Dicke beträgt 100 Mikrometer, also 0,1 mm, aber einige Drucker wie die ObjetConnex-Serie und die ProJet-Serie von 3D Systems können in Schichten von bis zu 16 Mikrometern drucken. In der Flachrichtung kann mit einer Auflösung ähnlich der eines Laserdruckers gedruckt werden. Die gedruckten „Tintentröpfchen“ haben typischerweise einen Durchmesser von 50 bis 100 Mikrometern. Die Herstellung eines Modells mit herkömmlichen Methoden dauert je nach Größe und Komplexität des Modells in der Regel einige Stunden bis einige Tage. Beim 3D-Druck kann die Zeit abhängig von der Leistung des Druckers sowie der Größe und Komplexität des Modells auf einige Stunden reduziert werden.

Während mit herkömmlichen Fertigungstechniken wie dem Spritzguss große Mengen an Polymerprodukten zu geringen Kosten hergestellt werden können, können mit dem 3D-Druck relativ kleine Mengen schneller, flexibler und kostengünstiger hergestellt werden. Ein 3D-Drucker in Desktop-Größe ist alles, was ein Designer oder ein Konzeptentwicklungsteam benötigt, um ein Modell zu erstellen.

Fertigstellen des Drucks

Die Auflösung eines 3D-Druckers ist für die meisten Anwendungen ausreichend (bei denen gekrümmte Oberflächen rau sein können, wie z. B. gezackte Zähne auf einem Bild), und Objekte mit höherer Auflösung können erhalten werden, indem zunächst ein etwas größeres Objekt mit einem aktuellen 3D-Drucker hergestellt und dann leicht geschliffen wird die Oberfläche, um eine glatte „hohe Auflösung“-Objekte zu erzeugen.

Einige Technologien können auf mehreren Materialien gleichzeitig drucken. Einige Techniken nutzen auch Unterstützung im Druckprozess. Wenn beispielsweise Objekte mit einer auf dem Kopf stehenden Form gedruckt werden, wird etwas, das leicht entfernbar ist (z. B. ein lösliches Material), als Träger verwendet.

Teil 5. Die Vorteile des 3D-Drucks

Der Schwerpunkt des 3D-Drucks liegt auf der Herstellung von Teilen durch den schichtweisen Aufbau von Objekten. Die 3D-Drucktechnologie bietet viele Vorteile gegenüber herkömmlichen Fertigungstechniken wie der CNC-Bearbeitung.

Erhöhte Fertigungsgeschwindigkeit

Einer der Hauptvorteile des 3D-Drucks ist die Geschwindigkeit, mit der Teile effizienter hergestellt werden können als mit herkömmlichen Fertigungsmethoden. Modelle mit dem Aussehen komplexer Designs können aus der Software exportiert und innerhalb weniger Stunden mit einem 3D-Drucker hergestellt werden. Dieser Vorteil ermöglicht eine schnelle Validierung und Iteration von Designkonzepten.

Während es in der Vergangenheit mit herkömmlichen Bearbeitungsmethoden Tage oder sogar Wochen dauern konnte, bis ein Prototyp erstellt wurde, gelangt das Modell beim 3D-Druck innerhalb weniger Stunden in die Hände des Designers. Während das Drucken und Nachbearbeiten von Teilen bei industrietauglichen 3D-Druckmaschinen länger dauert, bietet die Herstellung endgültiger Funktionsteile in kleinen bis mittleren Chargen im Vergleich zu herkömmlichen Fertigungstechniken enorme zeitsparende Vorteile.

Erhöhte Gestaltungsfreiheit

Herkömmliche Herstellungsmethoden sind in Bezug auf die herstellbaren Produkte sehr restriktiv. Designanforderungen wie der Winkel der Ziehsteinhinterschneidungen und der Werkzeugeintritt sind ungeeignet.

Beim 3D-Druck kann es einige Einschränkungen hinsichtlich der kleinsten Dimensionsmerkmale geben, die genau gedruckt und definiert werden können. In den meisten Fällen liegen die Haupteinschränkungen jedoch in der Optimierung der Druckausrichtung, um die Abhängigkeit von der Unterstützung und die Wahrscheinlichkeit von Druckfehlern zu verringern. Dies gibt dem Designer große Gestaltungsfreiheit und ermöglicht die einfache Erstellung sehr komplexer Geometrien.

Anpassbar

Der 3D-Druck bietet eine größere Freiheit bei der Designdefinition und ermöglicht vollständig anpassbare Designs. Da mit der aktuellen 3D-Drucktechnologie nur wenige Teile gleichzeitig hergestellt werden können, eignet sie sich gut für die Individualisierung in kleinen Chargen. Die Medizin- und Dentalbranche hat sich das Konzept der Individualisierung zu eigen gemacht, um unter anderem maßgeschneiderte Prothesen, Implantate und Zahnhilfen herzustellen. Von maßgeschneiderter Premium-Sportausrüstung, die perfekt für Sportler geeignet ist, bis hin zu maßgeschneiderten Sonnenbrillen und Modeaccessoires – der definierte 3D-Druck kann kosteneffektiv maßgeschneiderte Teile in einem einzigen Durchgang herstellen.

Nachhaltigkeit

Herkömmliche Fertigungsmethoden (z. B. CNC- Fräsen oder Drehen ) entfernen überschüssiges Material aus dem ursprünglich definierten Material, was zu einer großen Menge Ausschuss führt. Beim 3D-Druck hingegen wird in der Regel nur die zur Herstellung des Teils erforderliche Materialmenge verwendet. Die meisten der dabei verwendeten Rohstoffe können recycelt und in mehreren Projekten wiederverwendet werden. Dadurch entsteht beim 3D-Druckverfahren praktisch kein Ausschuss.

Umformung in einem Stück

Fertigung in einem Schritt mit einem 3D-Drucker und ohne Eingreifen eines Maschinenbedieners während der Fertigungsphase. Sobald der CAD-Entwurf fertig ist, kann er innerhalb weniger Stunden in einem Schritt auf die Maschine hochgeladen und gedruckt werden.

Durch die Möglichkeit, Teile in einem Stück herzustellen, verringert sich die Abhängigkeit von unterschiedlichen Herstellungsprozessen (Bearbeitung, Schweißen, Lackieren) erheblich. Es gibt Designern eine bessere Kontrolle über die Qualität des Endprodukts.

Kostenreduzierung

Die Herstellungskosten können in Maschinenbetriebs-, Material- und Arbeitskosten unterteilt werden. Und einer der Hauptvorteile der Arbeitskosten beim 3D-Druck sind die niedrigen Kosten. Abgesehen von der Nachbearbeitung erfordern die meisten 3D-Drucker nur einen oder zwei Bediener. Anschließend folgt die Maschine einem vollautomatischen Prozess zur Herstellung der Teile. Im Vergleich zur herkömmlichen Fertigung, die in der Regel qualifizierte Maschinisten und Bediener erfordert, liegen die Arbeitskosten von 3D-Druckern bei nahezu Null.

Die Kosten für den 3D-Druck in kleinen Mengen sind im Vergleich zu herkömmlichen Herstellungsverfahren äußerst wettbewerbsfähig. Die Herstellung bewährter Formen und zusammengebauter Prototypen ist deutlich günstiger als andere Fertigungsmethoden, wie zum Beispiel Spritzguss. Bei der Herstellung einmaliger Funktionsteile ist es oft konkurrenzfähig. Mit steigenden Produktionsmengen werden traditionelle Fertigungstechniken kosteneffizienter, was den 3D-Druck zu einer wichtigen Ergänzung zur traditionellen Fertigung macht.

Teil 6. 3D-Druckmaterialien

Abhängig von der von Ihnen verwendeten 3D-Drucktechnologie liegen die Materialien normalerweise in Form von Filamenten, Pulvern oder Harzen vor. Die beiden Hauptgruppen von 3D-Druckmaterialien sind Polymere ( Kunststoffe ) und Metalle . Im Gegensatz dazu stehen auch andere Materialien wie Keramik (eines der neuesten Materialien für den 3D-Druck) oder Verbundwerkstoffe (ideal für starke, leichte Teile) zur Verfügung.

Polymere können weiter in Thermoplaste und Duroplaste unterteilt werden. Der Hauptunterschied zwischen diesen beiden Namen besteht darin, wie sie sich beim Erhitzen verhalten. Wenn Sie duroplastische Kunststoffe erhitzen, wird das Material fester, kann aber nach dem ersten Formen nicht mehr umgeformt oder erhitzt werden. Im Gegensatz dazu können Sie Thermoplaste wieder erwärmen, umformen und abkühlen, ohne dass es zu chemischen Veränderungen kommt.

Die verschiedenen Techniken sind darauf ausgelegt, mit bestimmten Materialien besser zu drucken als mit anderen, wobei der Grad der Präzision und die Materialkosten zu mildernden Faktoren werden.

Thermoplaste sind die am häufigsten verwendete Kunststoffart. Das Hauptmerkmal von Duroplasten besteht darin, dass sie zahlreiche Schmelz- und Aushärtezyklen durchlaufen können. Dies bedeutet, dass Sie den Thermoplast-Erwärmungs- und Formprozess in die gewünschte Form umkehren können.

Da beim Erhitzen und Formen von Thermoplasten keine chemische Bindung entsteht, können Sie sie recyceln oder schmelzen und wiederverwenden. Eine Möglichkeit, sich Thermoplaste vorzustellen, besteht darin, sie mit Butter zu vergleichen. Sie können Butter wiederholt schmelzen und wieder verfestigen, wobei sich ihre Eigenschaften bei jedem Schmelzzyklus nur geringfügig ändern.

Thermoplaste haben gute mechanische Eigenschaften und eine hohe Schlag-, Abrieb- und Chemikalienbeständigkeit. Sie können auch mit Kohlenstoff, Glas oder anderen Zusätzen gefüllt werden, um ihre physikalischen Eigenschaften zu verbessern. Technische Thermoplaste wie Nylon, PEI und ASA werden häufig zur Herstellung von Endkomponenten für industrielle Anwendungen verwendet.

Thermoplaste eignen sich im Allgemeinen am besten für die Herstellung funktionaler Prototypen und einiger Endverbrauchskomponenten. Es ist zu beachten, dass thermoplastische Produkte nicht für tragende Anwendungen geeignet sind.

Duroplaste (auch Duroplaste oder Kunststoffe genannt) bleiben im Gegensatz zu Thermoplasten nach einer einzigen Aushärtung fest. Sie eignen sich besser für ästhetisch anspruchsvolle Anwendungen, da sie Teile mit einer glatten Oberfläche (ähnlich der durch Spritzguss hergestellten Oberfläche) und feinen Details herstellen.

Sie sind im Allgemeinen sehr hart, aber spröder als Thermoplaste, sodass sie für funktionelle Anwendungen ungeeignet sind. Es sind spezielle Harze erhältlich, die für technische Anwendungen (die die Eigenschaften von ABS und PP nachahmen) oder für Zahneinsätze und Implantate entwickelt wurden.

Zu den gängigen duroplastischen Harzen gehören Phenol-, Epoxid-, Silikon- und Polyurethanharze, die zahlreiche Vorteile für die Produktion bieten. Epoxidharze beispielsweise sind zäh, resistent gegen eine Vielzahl von Chemikalien und hochelastisch.

Teil 7. 3D-Druckanwendungen

Der Einsatz von Rapid Prototypen für die 3D-Konstruktion und -Herstellung ist nur durch die Kreativität des Designers begrenzt. Sie können in allen Phasen des Design- und Herstellungsprozesses eingesetzt werden. Im Folgenden sind die beliebtesten Anwendungsfälle aufgeführt.

Konzeptioneller Beweiß

Eine häufige Anwendung ist der Proof of Concept. 3D-Prototypen können schnell und früh im Designprozess erstellt werden, um die Produktmachbarkeit zu bewerten, Diskussionen im Designteam zu erleichtern, das Interesse wichtiger Interessengruppen (z. B. Marketing und Investoren) zu wecken und verschiedene Designoptionen zu vergleichen. Der Hauptvorteil von Rapid-Prototyping-Prozessen für Proof-of-Concept-Anwendungen sind geringere Kosten und Zeitaufwand für das 3D-Prototyping.

Designoptimierung

Rapid Prototyping ist auch eine kostengünstige Möglichkeit, die Optimierung, einschließlich Produktdesign und -entwicklung, zu beschleunigen. Ein Designteam kann die Gesamtfunktionalität eines Produkts bewerten oder sich zu Beginn des Designprozesses auf Schlüsselattribute (z. B. Geometrie, Passform, Materialeigenschaften, Herstellbarkeit) konzentrieren, ohne dass die mit herkömmlichen Herstellungsprozessen verbundenen Kosten anfallen.

High-Fidelity-Prototyping

Aufgrund der Vielseitigkeit additiver Fertigungsverfahren und -materialien können Rapid-Prototyping-Techniken eingesetzt werden, um hochpräzise Prototypen zu erstellen, die eng mit dem Endprodukt verknüpft sind. Dies ermöglicht es Designern häufig, die Produktfunktionalität zu demonstrieren oder Zuverlässigkeitstests zu geringeren Kosten oder schneller als bei herkömmlichen Herstellungsprozessen durchzuführen.

Teil 8. Online-3D-Druckdienste

Der Vorteil des 3D-Drucks besteht darin, dass er kleine Chargen und eine große Vielfalt an Prototypen herstellen kann und außerdem allen Arten von Enthusiasten dabei helfen kann, ihre Kunstwerke zu drucken. Und mit der Entwicklung dieser Technologie sinken die Kosten des 3D-Drucks allmählich und viele 3D-Druckunternehmen bieten professionelle Dienstleistungen an. Damit können Sie nicht nur überprüfen, ob Ihre Zeichnungen zum Drucken bereit sind, sondern Sie können auch in Echtzeit online ein Angebot einholen und einen engagierten Kundenbetreuer erhalten, der Sie später bei der Lösung von Problemen unterstützt.

Bitte versuchen Sie es mit der sofortigen Angebotserstellung auf unserer Website oder kontaktieren Sie uns bei Interesse unter [email protected] .