Heutige Automobilhersteller stehen vor der Notwendigkeit, die Effizienz von Elektrofahrzeugen zu steigern. Die Hersteller haben dieses Problem aus allen Blickwinkeln angegangen: Gewichtsreduzierung, effizientere Antriebsstränge und Geräuschreduzierung. Aber dieser Prozess ist iterativ und endlos. GKN hat das 3D-Druck-Legierungsstahlmaterial 20MnCr5 basierend auf den Eigenschaften der additiven Fertigungstechnologie Pulverbett-Laserschmelzen (L-PBF) entwickelt. Dieses Material hält hohem Verschleiß und hoher Belastung stand und kombiniert mit der durch den 3D-Druck erreichten Funktionsintegration zur weiteren Gewichtsreduzierung geht die Anwendungsrichtung in Richtung größerer Designfreiheit, effizienterer und integrierterer Fertigung von Energiesystemkomponenten.

Bereits 2018 nutzten GKN und Porsche dieses Material zur Entwicklung additiv gefertigter elektronischer Antriebsstrangkomponenten. Kürzlich hat GKN die mechanischen Eigenschaften des Materials 20MnCr5 sowie weitere Details zur Designiteration der additiven Fertigung des vorderen Quergetriebeteil-Differentialgehäuses bekannt gegeben.

Laut GKN gibt es im Bereich der 3D-Drucktechnologie des Pulverbett-Laserschmelzens (L-PBF) zwei wichtige kommerzielle Stahlmaterialien: Edelstahl und Werkzeugstahl. Diese Materialien erfüllen mit ihrer hohen Korrosionsbeständigkeit und Festigkeit die Anforderungen des Werkzeugbaus und der Herstellung medizinischer Geräte, sind jedoch auf dem Markt erschwinglich, verfügen über leistungsorientierte mechanische Eigenschaften und weisen eine hohe Verschleißfestigkeit und Ermüdungsfestigkeit auf. Stahlbasierte 3D-Druckmaterialien sind es immer noch sehr begrenzt.

GKN hat 20MnCr5-Legierungsstahlwerkstoffe entwickelt, die den Anforderungen der Automobilindustrie gerecht werden. 20MnCr5-Legierungsstahl ist ein mittelfester Stahl, der oberflächengehärtet werden kann und allgemein als einer der Benchmark-Werkstoffe für oberflächengehärtete Zahnräder gilt. Dieses legierte Stahlmaterial wird im Pulverbett-Laserschmelz-3D-Druckverfahren verwendet. Es zeichnet sich durch moderate Materialkosten, hohe Festigkeit und Zähigkeit sowie hohe Ermüdungsfestigkeit aus und kann durch Oberflächenhärtung eine hervorragende Verschleißfestigkeit erreichen.

REM-Bild von 20MnCr5-Pulver, das im L-PBF-3D-Druckverfahren verwendet wird.

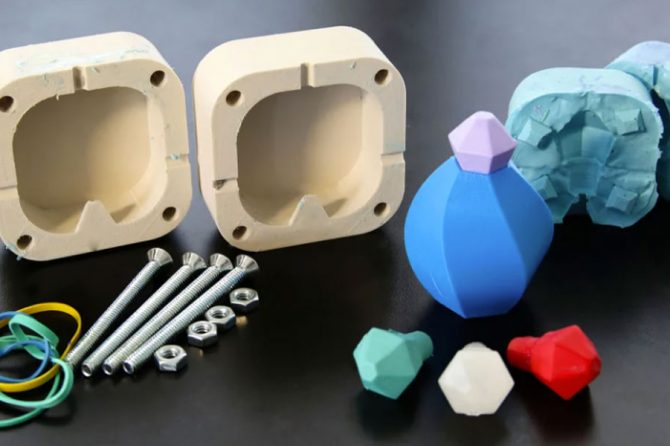

Zu den Einsatzgebieten dieses Werkstoffs gehört die Herstellung hochbeanspruchter und verschleißfester Getriebe- und Gelenkteile, Spindeln, Zahnräder und anderer mechanischer Teile. Das Material 20MnCr5 eröffnet neue Möglichkeiten für die additive Fertigung in der Automobilindustrie, die dieses Material zunächst für die Prototypenerstellung nutzen und dann prüfen kann, ob es auf Anwendungen in der Massenproduktion ausgeweitet werden kann. Durch 3D-Druck hergestellte Teile ermöglichen es Ingenieuren, die Designüberprüfung innerhalb weniger Wochen abzuschließen und mit der nächsten Runde der Designiterationen fortzufahren. Bei der Herstellung von 20MnCr5-Materialien können innere Spannungen zu einer Verformung des Teils führen. Durch eine spezielle Wärmebehandlung kann die innere Spannung jedoch reduziert werden.

Wie aus der Härtekurve hervorgeht, erreicht das additiv gefertigte Zahnrad die erforderliche Härtetiefe der Zahnflanke, der Zahnflankenabschnitt weist jedoch geringere Werte auf. Die obige Grafik zeigt, dass die Kernhärte des additiv gefertigten Zahnrads etwa 90 HV niedriger ist als die des Referenzzahnrads aus 16MnCr5-Schmiedestahl. Vorläufige Testergebnisse deuten darauf hin, dass additiv gefertigte, bei niedrigem Druck aufgekohlte Zahnräder das Potenzial haben, die aktuellen Stahlqualitätsniveaus in 16MnCr5 zu erreichen.

Um das Potenzial der Pulver- und 3D-Drucktechnologie zu demonstrieren, verwendeten GKN und Porsche das 3D-Druckmaterial 20MnCr5 zur Herstellung des vorderen Quergetriebes. Für eine optimale Effizienz fertigten sie mithilfe der 3D-Drucktechnologie das Bauteil mit dem größten Potenzial zur Gewichtsreduzierung – das Differenzialgehäuse mit dem Tellerrad.

Bei einem herkömmlichen Getriebe erfüllen das Hohlrad und das Differenzialgehäuse unterschiedliche Funktionen innerhalb des Getriebes. Der Zahnkranz besteht aus Spezialstahl, der anschließend gehärtet und geschliffen wird, um die Genauigkeit zu gewährleisten. Das Differentialgehäuse ist in der Regel gegossen und dient der Drehmomentübertragung vom Tellerrad auf den Mittelbolzen und die Kegelräder.

Aufgrund von Herstellungsprozessen und Montagemethoden werden breite Tellerradzähne von dünnen und manchmal exzentrischen Scheiben getragen, die mit dem Differentialgehäuse verbunden sind. Die Konstrukteure führten eine Topologieoptimierung des Differentialgehäuses durch und definierten den maximal verfügbaren Platz innerhalb des Getriebes, indem sie alle für Kegelräder, Seitenwellen, Lager usw. erforderlichen Innenkonturen entfernten (Abb. b).

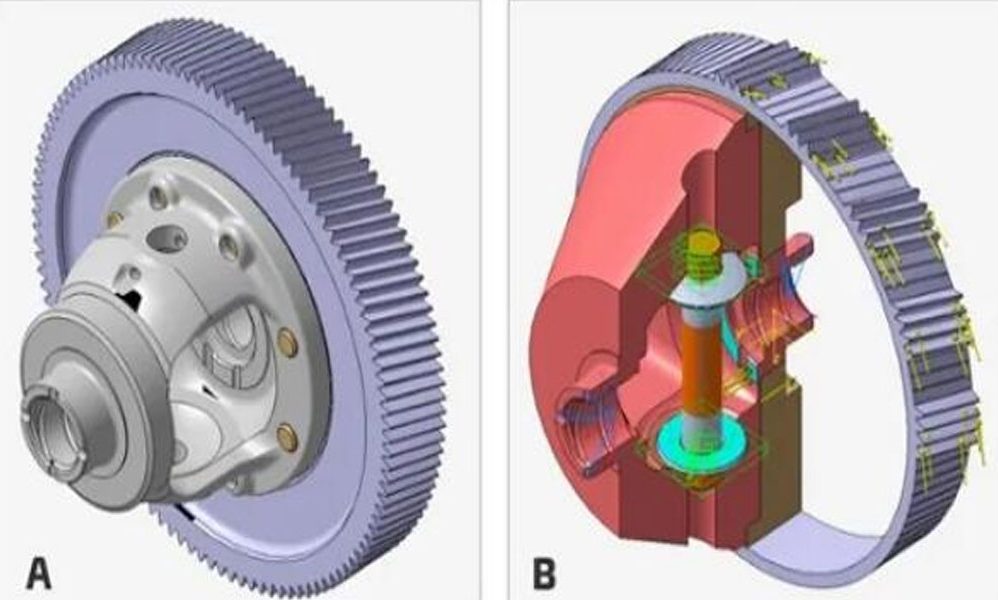

a) Konventionelles Differential des vorderen Quergetriebes, b) Paketiertes Differentialmodell.

Alle Lasten (Lager und Zahnräder) werden entsprechend den Spezifikationen und Anforderungen des Getriebes auf den Paketblock aufgebracht. CAD-Optimierungstools sorgen für eine Struktur, die allen erforderlichen Belastungen standhält. Die endgültige Struktur basiert auf der Gestaltungsfreiheit, die die additive Fertigung mit sich bringt, und kann nicht mit herkömmlichen Fertigungstechniken hergestellt werden, die die Herstellung von Produkten ermöglichen, die sich rechnerischen Strukturen annähern.

a) Strukturoptimiertes Differential, b) Interne Struktur des Differentials, c) Finite-Elemente-Ergebnisse des Differentials.

Die inneren Formen werden nur von organischen Balken und Struktursystemen getragen, die für die strukturelle Integrität wesentlich sind und nicht mit herkömmlichen Methoden bearbeitet werden können. Obwohl die Pulverbett-Laserschmelz-3D-Drucktechnologie die Designeinschränkungen der herkömmlichen Technologie aufhebt, weist die Technologie dennoch einige einzigartige Designeinschränkungen auf. Beispielsweise muss berücksichtigt werden, wie das nicht geschmolzene Pulvermaterial nach Abschluss des 3D-Drucks und in diesem Schritt entladen werden kann erfordert Die Planung beginnt bereits bei der Konstruktion von Teilen für die additive Fertigung. Die abschließende Finite-Elemente-Analyse zeigte sehr gleichmäßige Spannungsniveaus und ermöglichte eine Reduzierung der Wandstärke. Aufgrund gerätetechnischer Einschränkungen war dies bisher nicht möglich.

Basierend auf den ursprünglichen Lastanforderungen zeigen Berechnungen, dass folgende Ziele erreicht werden können:

13 % Gewichtsreduktion (ca. ein Kilogramm)

Radiale Härteschwankung um 43 % reduziert

Zahnsteifigkeitsschwankung in tangentialer Richtung um 69 % reduziert

Trägheit um 8 % reduziert

Laut GKN bietet die Pulverbett-Laserschmelz-3D-Drucktechnologie mit 20MnCr5-Material neue Möglichkeiten für die Herstellung leichter und strukturell stabiler Fahrzeugteile. Während sich die additive Metallfertigung weiterentwickelt und zu einem Mainstream-Prozess wird, kann die Anwendung nicht nur auf Prototypen oder Rennsportteile, sondern auch auf die Serienproduktion ausgeweitet werden.