Teil 1. Der 3D-Metalldruck verändert die traditionelle Fertigung

Als fortschrittliche Technologie in der additiven Fertigung spielt der Metall-3D-Druck eine zentrale Rolle bei der Umgestaltung und Modernisierung traditioneller Fertigungsprozesse. SLM, auch selektives Laserschmelzen genannt, ist eine Schlüsseltechnik, die außergewöhnliche Präzision und robuste Fähigkeiten für den Aufbau komplexer Strukturen bietet. Die Vielseitigkeit von SLM macht es für eine Vielzahl aktueller und zukünftiger Anwendungen geeignet.

Teil 2. Warum ist es möglich, komplexe Metallkomponenten herzustellen?

SLM wurde 1995 am Fraunhofer ILT gegründet und umfasst die direkte Herstellung von Metallteilen durch das präzise laserbasierte Schmelzen von Metallpulvern. Diese Technologie ermöglicht Gestaltungsfreiheit durch die Verwendung digitaler Dateien und zeichnet sich durch außergewöhnliche Druckpräzision aus. Die Kombination aus Stabilität und Reife erfüllt die Nachfrage nach hochpräzisen, komplizierten Formen, Kleinserienfertigung und sogar personalisierter Fertigung. Derzeit bewältigt die SLM-Technologie effektiv die Produktionsherausforderungen komplexer Metallstrukturkomponenten.

Teil 3. Wie funktioniert SLM-Metalldruck?

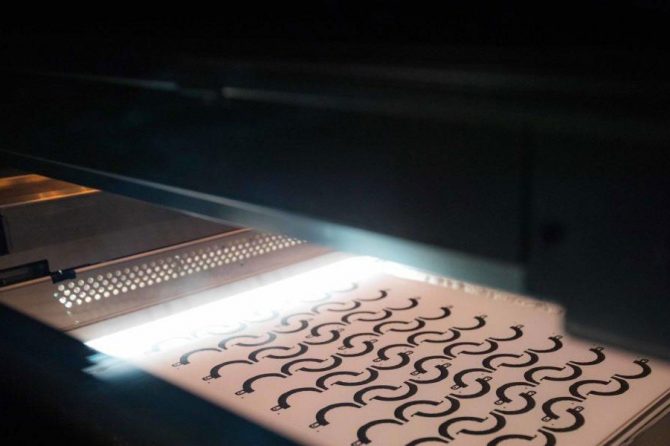

SLM gilt als führende additive Fertigungsmethode. Bei diesem Verfahren scannt und schmilzt ein Hochleistungslaserstrahl selektiv Metallpulver in zweidimensionalen Querschnitten, nachdem ein 3D-Modell in Schichten geschnitten wurde. Dadurch entstehen 3D-Komponenten nach und nach Schicht für Schicht durch verschmolzene Pulverpartikel, wie unten dargestellt:

- Neuer Pulvervorrat

- Plattform erstellen

- Pulverwalze

- Laser

- Pulverbett

- Polarisator

Teil 4. SLM kann auf diese Weise angewendet werden!

SLM-gedruckte Metallkomponenten weisen eine Dichte von bis zu 99 % auf und bieten eine höhere Zugfestigkeit als Gussteile. Die gezeigte Präzision in der Maßhaltigkeit führt zu erheblichen Materialeinsparungen. Aufgrund seiner Vielseitigkeit eignet es sich hervorragend für eine Vielzahl von Fertigungsszenarien.

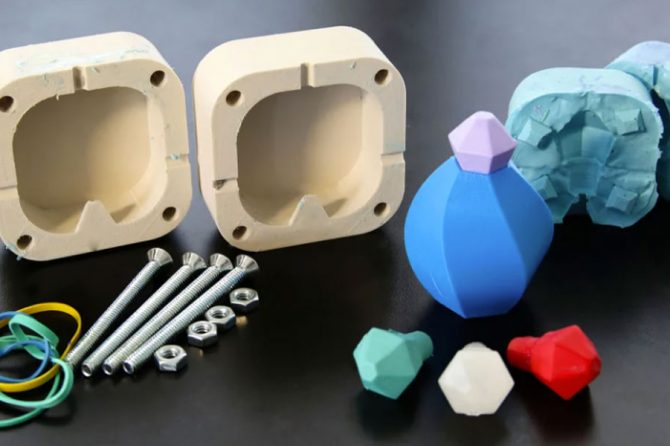

Produktentwicklung | Modell Bestätigung

Ein kostengünstiges und zeiteffizientes Mittel zur Validierung neuer Produkte, das teure und komplexe Verfahren wie Formen und Bearbeiten überflüssig macht.

- Modellvalidierung

- Ermöglichung leichter Designs Das topologieoptimierte Design erleichtert die Gewichtsreduzierung, ohne Kompromisse bei Festigkeit und Leistungsintegrität einzugehen.

- Gitterstruktur ändern | Komponenten stärken

- Ermöglichung modularer Produktdesigns Die Reduzierung der Teileanzahl vereinfacht die Montage, verringert Herstellungsrisiken und senkt die Gesamtproduktionskosten, wodurch die Effizienz gesteigert wird.

Von 300 Teilen auf 1 Teil reduziert. Die ausschließliche Konzentration der Fertigungsrisiken auf den 3D-Druck vereinfacht die Kontrolle und führt zu einem schlankeren und effizienteren Prozess. Optimierte Designs, die weniger Montageschritte erfordern, vereinfachen nicht nur die Herstellungs- und Wartungsprozesse, sondern verbessern auch die Gesamtleistung erheblich, was wiederum zu einer Reduzierung der Produktions- und Betriebskosten führt.

Stapelanpassung

Durch den Einsatz des 3D-Drucks bei der Serienanpassung werden die Kosten im Zusammenhang mit Formung und Bearbeitung gesenkt. Dieser Übergang senkt sowohl die Herstellungskosten als auch die damit verbundenen Risiken.

Entwerfen kompakter Teile für begrenzte Räume

Die Gestaltung von Bereichen mit mehreren Profilen auf engstem Raum gewährleistet die gewünschte Funktionalität und Leistung und ist auch für begrenzte Volumina geeignet.

- Kompaktheizkörper

- Texturdesigns für Schuhformen

Es behebt Mängel an den Sohlenstollen und zeichnet sich gleichzeitig durch nicht reflektierende Texturen aus.

- Auftragen von Conformal Waterway für die Spritzguss-/Druckgussform Es integriert eine effiziente Temperaturkontrolle durch die Implementierung eines konformen Wasserwegs und kombiniert additive und subtraktive Materialtechnologien für kritische Formkomponenten.

- Gestaltung einer konformen Wasserstraße: Reduzierung des Zyklus um 40 % und dadurch erhebliche Kosteneinsparungen

- 3D-gedruckte Komponenten weisen eine bemerkenswerte Effizienz auf, minimieren den Koordinationsaufwand und bieten Möglichkeiten zur Kostenoptimierung

- Erzielung optimaler Produktdesigns Durch die Nutzung von Computeralgorithmen und Kreativität sowie über die Überwindung herkömmlicher Einschränkungen hinweg ermöglicht diese Methode eine effiziente Iteration zur Erzielung optimaler Produktkonturen.

Leichtes Mountainbike-Rahmendesign unabhängig von traditionellen HerstellungsprozessenZwiebel-inspirierte Hochtemperaturbrenneroptimierung - Ein kreativer Design-Verbündeter Algorithmus- und maschinenbasiertes Freiformdesign, integriert mit kostengünstigen Prozesslösungen.

Automatisches iteratives Design, unterstützt durch anpassbare 3D-Drucktechniken

CAE-Analyse der bevorzugten Lösung, die in der Erzielung des optimalen Designs mündet.

Teil 5. Was begrenzt die SLM-Metalldrucktechnologie?

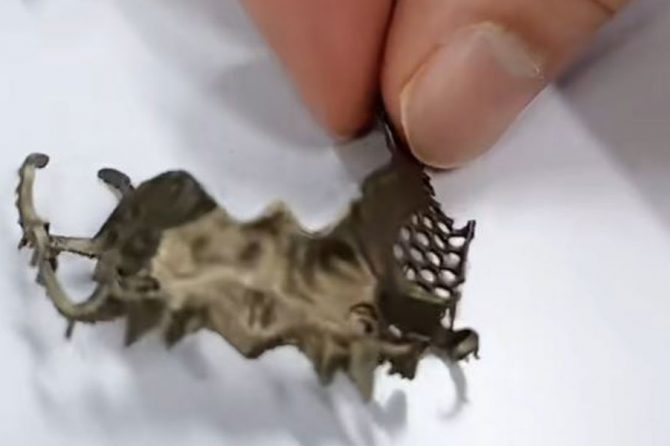

Einschränkung 1 │ Anforderungen an die Unterstützung des Bildungsprozesses

Eine thermische Unterstützung ist notwendig, um einen Hitzestau beim Drucken zu verhindern. Dies erfordert unterstützende Strukturen zur Erleichterung der Wärmeleitung.

Die Teileformungsunterstützung ist von entscheidender Bedeutung, wenn der Winkel zwischen dem Teil und der Druckplattform weniger als 45° beträgt.

Strukturelle Formunterstützung ist für Komponenten mit strukturellen Variationen oder solchen, die eine erhöhte strukturelle Flexibilität erfordern, von entscheidender Bedeutung. Hier wird eine robuste Unterstützung eingeführt, um die Festigkeit und den Widerstand gegen spannungsbedingte Verformung zu erhöhen.

Löcher mit einem Durchmesser von mehr als 8 mm erfordern eine Verstärkung über dem Loch, um ausreichenden Halt zu gewährleisten

Einschränkung 2 │ Einschränkungen bei der Vielfalt der Druckmaterialien

Einflussgrößen

- Der 3D-Druckformprozess weist Ähnlichkeiten mit dem Laserschweißen auf. Der Gehalt des Kohlenstoffelements beeinflusst maßgeblich die Schweißbarkeit des Materials. Es ist unerlässlich, den Kohlenstoffgehalt innerhalb bestimmter Grenzen zu halten, ebenso wie eine kontrollierte Kühlung während des Formprozesses.

- Das abgeschreckte martensitische Gefüge, bestehend aus Eisen- und Kohlenstoffelementen, unterliegt bei Phasenübergängen erheblichen Volumenänderungen. Hohe Abkühlgeschwindigkeiten können Spannungen erzeugen und ein Überschuss an Karbiden kann zu Spannungskonzentrationen führen. Daher besteht die Gefahr, dass sich während des Formgebungsprozesses Risse bilden.

Ergebnisse

- Normalerweise wird der Kohlenstoffgehalt unter 0,05 % gehalten. Durch die Alterung fester Lösungen werden die Härte und Festigkeit des Materials erhöht.

- Bei 3D-gedruckten Komponenten, die eine erhöhte Verschleißfestigkeit erfordern, kann der Einsatz von Beschichtungstechniken wie Chromnitrid und Titannitrid deren Reibungslebensdauer verbessern.

- Eine plastische Verformung entsteht, wenn das Spannungsniveau die Eigenfestigkeit des Bauteils übersteigt.

- Bei Phasenübergängen unterliegen Metalle Spannungen aufgrund des Übergangs von der Austenit- zur Martensitphase und von der flüssigen zur festen Phase.

Einschränkung 3 │ Druckgrößenbeschränkungen

- Mit zunehmender Druckgröße steigen proportional auch die Gerätekosten, wobei die wirtschaftlich sinnvolle Druckgröße bei 350 x 350 x 400 mm liegt.

- Größere Druckformate finden ihre Nische in der Produktion von Komponenten mit hoher Wertschöpfung, insbesondere in Branchen wie der Luft- und Raumfahrtindustrie.

Teil 6. Materialeigenschaften für den SLM-Metalldruck

Zu den im Metall-3D-Druck verwendeten Materialien gehören Pulver und Filamente, die eine Reihe von Optionen abdecken, darunter Aluminiumlegierungen, Edelstahl, Werkzeugstahl, Gesenkstahl, Titanlegierungen und verschiedene Aluminiumlegierungen. Um Materialeigenschaften und -parameter auf spezifische Anwendungen abzustimmen, müssen Faktoren wie der beabsichtigte Verwendungszweck, Funktionalität, Stabilität, Haltbarkeit, optische Attraktivität und Kosteneffizienz bewertet werden.

| Typische Materialien | Materialeigenschaften |

| Allzweck-Aluminiumlegierung – AlSi10Mg | Diese Legierung zeichnet sich durch ihre geringe Dichte und ihr beeindruckendes Verhältnis von Festigkeit zu Gewicht aus. Es bietet außerdem eine hohe Temperaturbeständigkeit und eine hervorragende Korrosionsbeständigkeit. Aufgrund seiner außergewöhnlichen elektrischen und thermischen Leitfähigkeit sowie seiner Korrosionsbeständigkeit eignet es sich für ein breites Anwendungsspektrum. |

| Edelstahl – 316L | Dieser Edelstahl ist für seinen ansprechenden Glanz bekannt und weist außergewöhnliche Ergebnisse nach der Oberflächenbehandlung auf. Seine Korrosionsbeständigkeit und Härtungseigenschaften machen es zu einer geeigneten Wahl für die Herstellung von Komponenten, die Beständigkeit gegen Säuren und Korrosion erfordern. |

| Hochfester Edelstahl – 17-4PH | Es handelt sich um einen martensitischen ausscheidungshärtenden Edelstahl, der nach einer Wärmebehandlung verbesserte mechanische Eigenschaften aufweist. Es erreicht eine beeindruckende Druckfestigkeit von 1100–1300 MPa (160–190 ksi). Dieser Stahl eignet sich gut zur Herstellung von Wellen und Turbinenteilen. |

| Hochfeste Aluminiumlegierung – Al-Mg-Sc-Zr | Diese Legierung zeichnet sich durch verbesserte Umformqualität, bemerkenswerte Zugeigenschaften und reduzierte Anisotropie aus und weist eine Streckgrenze, Zugfestigkeit und Dehnung von etwa ~525 MPa (wärmebehandelt), ~560 MPa (wärmebehandelt) und ~13 % auf. (wärmebehandelt) bzw. |

| Titanlegierung – TC4 | Diese Legierung ist für ihre außergewöhnliche Leistung und bemerkenswerte Korrosionsbeständigkeit bekannt und hat sich zu einem grundlegenden Strukturmaterial in verschiedenen industriellen Anwendungen entwickelt. |

| Werkzeugstahl – CX | Dieser Stahl zeichnet sich durch hohe und ultrahohe Festigkeit aus und weist eine Zugfestigkeit von über 1600 MPa auf. Insbesondere bietet es eine Kombination aus ausgezeichneter Zähigkeit und bemerkenswerter Anlassbeständigkeit. |

Teil 7. SLM-Metalldruckspezifikationen

Wenext ist auf maßgeschneiderte SLM-Metalldrucklösungen spezialisiert und bietet Kunden die Flexibilität, Parameter fein abzustimmen und aus einer Vielzahl von Materialien auszuwählen, um optimale Druckergebnisse zu erzielen.

Metallproben: AlSi10Mg, 316L

Metallteile: AlSi10Mg, 316L, 17-4PH, 1.2709, AlMgScZr (hochfestes Aluminium), TC4

Werkzeugteile: CX (hauptsächlich für Spritzgussformen), 1.2709 (hauptsächlich Druckgussformen)

Max. Druckgröße: 350×350×400mm

CX: S136 (wird von Wenext spezifiziert, um die Qualität der Formverbindungen sicherzustellen ), 1.2344 (korrosionsbeständig), CORRAX (sehr korrosionsbeständig), PAT868S

1.2709: (Hochfestigkeits- und Hochtemperaturanwendungen) 1.2344, 1.2709

Gedruckte Form mit polierter Oberfläche: SPI-A2 (max.)

Formhärte: bis zu HRC 44-50

Drucktoleranzen: ±200 μm bei min. Schichtdicke von 50um

Lieferzeit: 6 Tage

Bei Wenext erstreckt sich unsere Expertise über den Produktdruck hinaus bis hin zur Beratung zu Herstellungsmethoden, Materialien und Teiledesigns. Laden Sie einfach Modellzeichnungen für sofortige Angebote auf Wenext hoch. Wenn Sie sich für die Aussicht auf den Einsatz des SLM-Metalldrucks für spezielle Anwendungen interessieren, bleiben Sie gespannt auf unsere kommende Ausgabe zu diesem Thema.