Verbundwerkstoffe aus hochentropischen Legierungen haben aufgrund ihrer hervorragenden umfassenden mechanischen Eigenschaften große Aufmerksamkeit von Forschern auf sich gezogen. Allerdings sind die meisten hochentropischen Legierungen feste Lösungen mit schlechter Schmelzfließfähigkeit, was das Gießen und Formen erschwert. Die additive Fertigungstechnologie ist eine schichtweise Umformtechnologie, die die direkte Umformung komplexer Strukturteile ermöglichen kann. Daher konzentrieren sich in den letzten Jahren immer mehr Forschungsarbeiten auf die Anwendung der additiven Fertigungstechnologie zur Herstellung von Legierungen mit hoher Entropie und deren Verbundwerkstoffen. Diese Studien werden den Grundstein für die Umformverarbeitung und technische Anwendungen von Hochentropie legen Legierungen und deren Verbundwerkstoffe.

Der im „Journal of Chinese Nonferrous Metals (English Edition)“ veröffentlichte Artikel „Additive Fertigung von Verbundwerkstoffen mit hoher Entropielegierung: Eine Rezension“ fasst systematisch die neuesten Fortschritte bei der additiven Fertigung von Verbundwerkstoffen mit hoher Entropielegierung zusammen und überprüft diese, einschließlich der Pulvervorbereitung. , Mikrostruktur, mechanische Eigenschaften usw. sowie die aktuellen Probleme und zukünftigen Entwicklungsrichtungen additiv gefertigter Hochentropie-Legierungsverbundwerkstoffe wurden diskutiert und prospektiert.

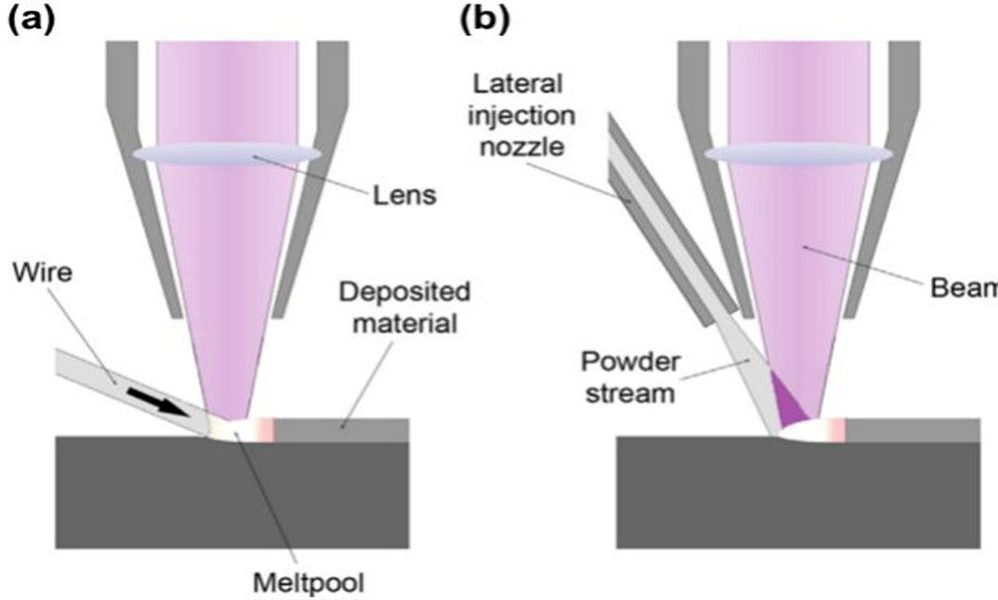

Die additive Fertigungstechnologie ist eine neue Verarbeitungsmethode, mit der sich komplex geformte Teile direkt formen lassen. Es gibt zwei Haupttechnologien für die additive Fertigung von hochentropischen Legierungsverbundwerkstoffen: die Technologie der additiven Fertigung durch Pulverbettfusion (LPBF) (Abbildung 1) und die Technologie der additiven Fertigung durch direkte Energieabscheidung (DED) (Abbildung 2).

Bei der additiven Pulverbett-Fusion-Fertigungstechnologie wird ein Laser- oder Elektronenstrahl als Energiequelle verwendet. Während des Umformprozesses schmilzt die Energiequelle computergesteuert selektiv einen Teil des einschichtigen Pulverbetts. Dieser Bereich wird verfestigt und Schicht für Schicht und schließlich akkumuliert das Produkt wird erhalten. benötigte Teile. Diese Technologie bietet die Vorteile einer hohen Verarbeitungspräzision, einer schnellen Abkühlgeschwindigkeit, einer feinen Organisationsstruktur und einer gleichmäßigen Zusammensetzung und eignet sich für die Umformung komplexer Hochleistungsstrukturteile. Die additive Fertigungstechnologie mit direkter Energieabscheidung nutzt Laser, Elektronenstrahl und Lichtbogen als Energiequellen und verwendet Metallpulver oder Draht als Rohmaterialien. Die metallischen Rohmaterialien werden zu Tröpfchen geschmolzen und dann in einer bestimmten Reihenfolge angesammelt, um Teile der entworfenen Form zu bilden . Diese Technologie verfügt über eine hohe Umformgeschwindigkeit und eignet sich für die Bearbeitung großformatiger Teile. Allerdings ist ihre Umformgenauigkeit nicht so gut wie die additive Fertigungstechnologie mit Pulverbettschmelzverfahren, und zum Erreichen der Zielgenauigkeit ist häufig eine anschließende Bearbeitung erforderlich. Das Aufkommen der additiven Fertigungstechnologie bietet Komfort für die direkte Formung großformatiger und komplex geformter Verbundteile aus hochentropischen Legierungen. Im Vergleich zur herkömmlichen Gussumformungstechnologie kann die additive Fertigungstechnologie mit Hochenergiestrahlen die Komponentensegregation von Legierungen mit hoher Entropie und ihren Verbundmaterialien wirksam unterdrücken, Körner verfeinern und einzigartige Unterstrukturen (z. B. Zellstrukturen usw.) innerhalb der Körner bilden. ), ermöglichen diese Eigenschaften den geformten Teilen eine bessere Festigkeit und Zähigkeit (Abbildung 3), eine höhere Härte und Verschleißfestigkeit usw.

Abbildung 3 Vergleich der mechanischen Eigenschaften additiv gefertigter Verbundwerkstoffe aus hochentropischen Legierungen:

- (a) Streckgrenze-Dehnung;

- (b) Zugfestigkeit-Dehnung

Fazit der Analyse

Die additive Fertigung hochentropischer Legierungsverbundwerkstoffe hat breite Anwendungsaussichten sowohl bei Strukturmaterialien als auch bei Funktionsmaterialien. Die Entwicklung dieses Bereichs ist jedoch noch nicht ausgereift und es gibt noch viele ungelöste Probleme. Zukünftige Forschung muss sich auf folgende Aspekte konzentrieren:

- 1) Mechanische Eigenschaften und Verformungsmechanismus von Verbundwerkstoffen bei verschiedenen Temperaturen von niedrigen bis hohen Temperaturen;

- 2) Die Auswirkung der Nachbearbeitung auf die Mikrostruktur und die mechanischen Eigenschaften von Verbundwerkstoffen aus hochentropischen Legierungen;

- 3) Forschung zu Gebrauchseigenschaften wie Bruchzähigkeit, Ermüdung und Hochtemperaturkriechen von Verbundwerkstoffen;

- 4) Additive Fertigung von leichten Verbundwerkstoffen aus hochentropischen Legierungen und feuerfesten Verbundwerkstoffen aus hochentropischen Legierungen.