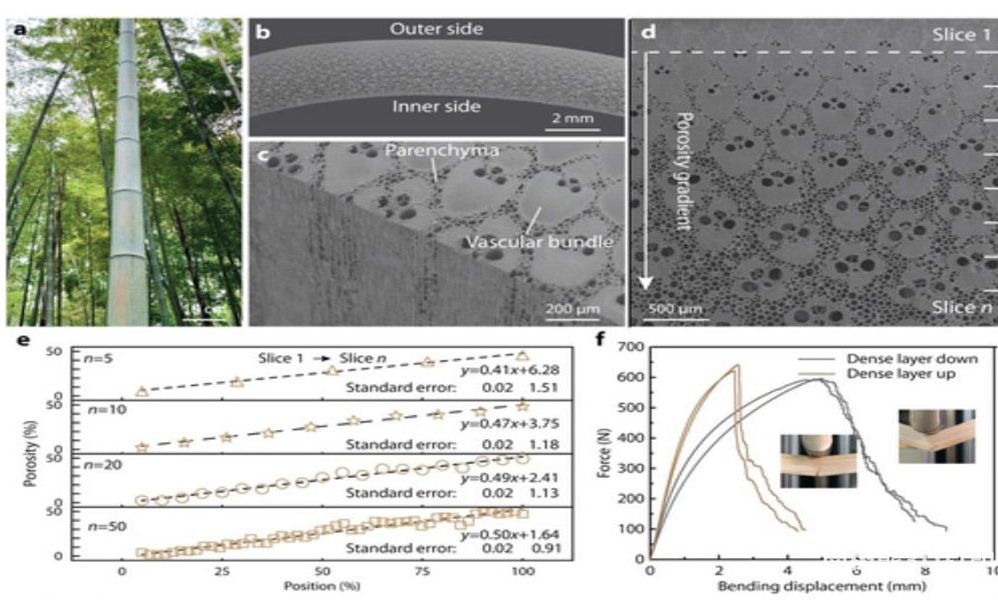

Aufgrund seines geringen Gewichts und seiner hohen Festigkeit wird Bambus in vielen Bereichen häufig verwendet. Natürlicher Bambus besteht aus faserverstärkten Materialien und verfügt über eine poröse Gradientenstruktur, die ihm hervorragende mechanische Eigenschaften verleiht. Dieser Porositätsgradient entsteht durch die einzigartige Verteilung der Gefäßbündel. Wissenschaftler und Ingenieure versuchen seit langem, diese Struktur nachzuahmen. Aufgrund der Herausforderungen bei der Herstellung bambusähnlicher Gradientenmaterialien ist die Rolle der Porengradientenverteilung auf die mechanischen Eigenschaften jedoch noch nicht quantitativ erforscht.

Mao et al. [1] enthüllten quantitativ den strukturellen Aufbau der inneren Zellen von Bambus. Sie entwarfen sechs Modelle, die durch die dichten Gefäßbündel gekennzeichnet sind, die in der Natur in das poröse Parenchym von Bambus eingebettet sind. Sein Querschnitt weist eine geschichtete poröse Struktur auf und die Porosität ändert sich kontinuierlich mit Gradienten zwischen verschiedenen Schichten. Die entworfene Struktur ist in Abbildung 2 dargestellt.

Um den Einfluss der Struktur auf die mechanischen Eigenschaften zu untersuchen, erstellte das Forschungsteam entsprechende Modelle durch DLP. Basierend auf dem beobachteten unterschiedlichen Biegeverhalten von natürlichem Bambus (Abb. 1f) werden dichte Bereiche auf der Spannungsoberfläche platziert, um eine höhere Energieaufnahme zu erreichen. Aus den Ergebnissen ist ersichtlich, dass das Material ohne Gradient vor dem Bruch nur eine minimale Verschiebung aufweist und die Last-Verschiebungs-Kurve sanft ansteigt, bis es zu einem plötzlichen und katastrophalen Versagen kommt (Abb. 3a).

Bei Modellen mit „kleinem“ und „großem“ Gradienten nimmt die maximale Verschiebung mit zunehmendem Porositätsgradienten zu. Die maximale Belastung des Gradientenmodells zeigte jedoch keine signifikante Verbesserung. Gleichzeitig steigt die Last-Weg-Kurve linear an, beginnt jedoch bei einer Verschiebung von ca. 2 mm zu schwanken. Durch das Hinzufügen von Kontinuität wurde die maximale Belastung deutlich verbessert (Abb. 3c).

Die Steigung des Gradienten hat einen ähnlichen Effekt wie der im vorherigen Modell beobachtete Effekt. Das Modell ohne Gradient zeigt eine minimale Bruchverschiebung und ein gleichmäßiges Last-Verschiebungsverhalten. Mit zunehmender Steigung des Gefälles nehmen sowohl die Bruchverschiebung als auch die Maximallast zu. Die Ergebnisse in Abbildung 3e und f zeigen, dass die maximale Belastung sowie die Größe und Kontinuität des Energieabsorptionsgradienten in verschiedenen Modellen einen erheblichen Einfluss auf die mechanischen Eigenschaften haben. Durch die Einführung kontinuierlicher und großräumiger Steigungsänderungen können die maximale Biegebelastung und das Energieaufnahmevermögen um 40 % bzw. 110 % erhöht werden. Diese bambusähnlichen Zellstrukturen bieten effiziente Lösungen für die Gestaltung beschädigungsresistenter Ingenieurbauwerke.