Das China 3D Printing Network berichtete am 22. Oktober, dass Forscher der HRL Laboratories, einem Forschungszentrum von General Motors und Boeing, eine neue Methode zum 3D-Drucken von Teilen unter Verwendung bruchfester Keramikmatrix-Verbundwerkstoffe (CMC) entwickelt haben. Das HRL-Team entwickelte ein neues Keramikharz auf Silikonbasis, verstärkte es mit inerten Partikeln und wandelte es dann mithilfe eines extremen Erhitzungsprozesses namens Pyrolyse in Siliziumoxycarbid (SiOC) um. Das resultierende glasartige Material weist eine verbesserte Haltbarkeit auf und könnte laut dem Forschungsteam in neuen energiesensiblen Bereichen wie Antrieb, Energieerzeugung und chemischer Verarbeitung eingesetzt werden.

„Die Herausforderung, die wir in diesem Projekt gelöst haben, bestand darin, eine Lösung zur Verstärkung in unseren 3D-Druckprozess zu integrieren“, sagte Mark O’Masta, Hauptforscher des HRL-Projekts. „Wir können diese Verstärkungsmaterialien jetzt in großen Mengen hinzufügen, um die Zähigkeit deutlich zu verbessern.“ in 3D-gedruckten Keramikteilen. Wir nehmen im Wesentlichen ein sprödes Einzelmolekülmaterial und machen daraus einen haltbaren Verbundwerkstoff. Als zusätzlichen Vorteil kann die Zugabe von Stahl einige der Handhabungsbeschränkungen mildern.“

Keramische Bauteile verfügen oft über eine hervorragende Korrosions- und Verschleißbeständigkeit und ihre einzigartigen Eigenschaften machen sie zu potenziellen Anwendungen in Hochtemperaturregionen, ihre Formgebung hat sich jedoch als problematisch erwiesen. Die Verwendung spröder Keramik zur Herstellung komplexer Teile mit schmalen Geometrien führt auch zu einer Belastung der inneren Risse und Hohlräume, was manchmal zu katastrophalen Ausfällen führt. O’Masta erklärt: „Alle Keramikteile, egal ob konventionell bearbeitet oder 3D-gedruckt, weisen winzige Unvollkommenheiten auf, wie z. B. winzige Hohlräume, die bei der Bearbeitung, Handhabung und Reparatur entstehen. Das Problem besteht darin, dass bei Belastung auf diesen Bereich zu diesem Zeitpunkt Defekte auftreten können.“ zu unkontrollierten Rissen führen, die zu einem katastrophalen Versagen des gesamten Teils führen.“

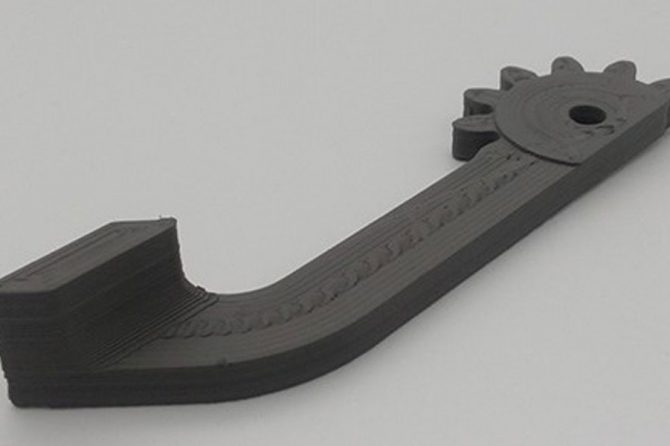

Die 3D-Drucktechnologie für Keramik steckt zwar noch in den Kinderschuhen, aber es entstehen zunehmend gängige Techniken zur Lösung dieses Problems. Es wurden Kombinationen aus DIW-Methoden (Direct Ink Writing) und FDM-Methoden (Fused Deposition Modeling) ausprobiert, häufiger wird jedoch die Photopolymerisation (SLA) verwendet, um das mit Polymer angereicherte Ausgangsmaterial zu verfestigen.

Bei jedem bestehenden Verfahren wird der gedruckte „Grünkörper“ vor dem Sintern der Keramikpartikel einer zweistufigen Wärmebehandlung zur Polymerentfernung (Entfettung) unterzogen. Neuere Forschungen haben nun einen alternativen Ansatz ergeben, der den 3D-Druck beinhaltet und stattdessen silikonbasierte Harze verwendet, die dann durch Pyrolyse in SiOC umgewandelt werden. Diese neue Keramikherstellungstechnologie macht langwierige Entbinderungs- und Sinterschritte überflüssig und stellt möglicherweise eine schnellere Alternative zu herkömmlichen Keramikdruckverfahren dar. Damit dieser neue temperaturbasierte Ansatz effektiv funktioniert, muss ein Keramikmaterial entwickelt werden, das die geringe inhärente Zähigkeit des Materials berücksichtigt und eine unerwünschte Partikelverschmelzung verhindert.

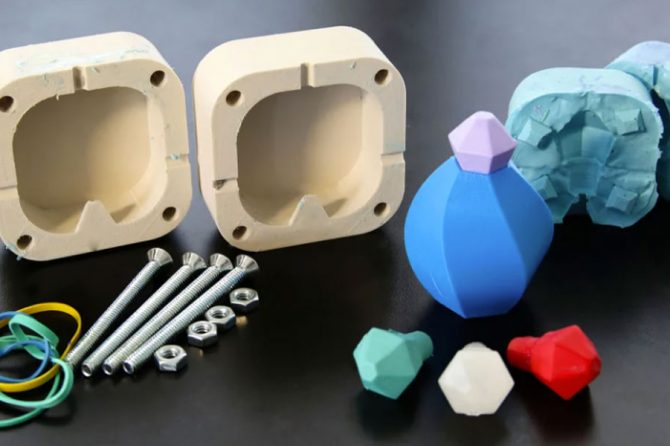

Um der inhärenten Zerbrechlichkeit von Keramik entgegenzuwirken, entwickelte das HRL-Team ein neuartiges Verfahren, das die Entwicklung keramikfaserverstärkter CMCs erforderte. Die Forscher formulierten ihr neues Harz mit einer Mischung aus Photoinitiatoren und Siliziumoxycarbid (SiOC)-Materialien, die dispergierte inerte Keramikpartikel enthalten.

Mithilfe eines Industriedruckers ProMaker L5000 von Prodways stellten die Forscher anschließend eine Reihe von 1,25 (t) × 2,5 (h) × 15 (l) mm3 großen Proben her, mit dem Ziel, ihre Formulierungen zu bewerten und zu optimieren. Nach einer Reihe von Charakterisierungstests stellte das Team ein hohes Maß an Partikeldispersion, aber auch ein seltsames Verhalten bei der Verbesserung der Zugfestigkeit des Teils fest. Es stellte sich heraus, dass dickere Proben anfälliger für Risse sind als dünnere, und durch diese Entdeckung identifizierte das HRL-Team den „Sweet Spot“ für den erreichbaren Verstärkungsgrad. Wenn Sie zu viel Verstärkungselement hinzufügen, wird die „Packungsgrenze“ überschritten und das Teil geschwächt. Wenn Sie nicht genug hinzufügen, kann dies dazu führen, dass die Keramik anfällig für Risse wird.

Das Team, das seit 2016 an der Technologie arbeitet, glaubt, dass es irgendwann eine gut verteilte verstärkte Keramik schaffen könnte, die beim Erhitzen weniger schrumpft. Mit dem verstärkten Material gedruckte Produkte weisen eine dreifache Wandstärke und eine Zähigkeit von mehr als 3 MPa auf, was das HRL-Team zu dem Schluss führte, dass jetzt neue, komplexere Keramikteile verwendet werden können. Ekaterina „Katya“ Stonkevitch, Co-Autorin der HRL-Studie, kommt zu dem Schluss: „Durch detaillierte Studien und sorgfältige Inspektion von Defekten mittels optischer und Elektronenmikroskopie konnten wir geeignete Verarbeitungsbedingungen identifizieren. Mit diesen Informationen kamen wir zu dem Schluss, dass dies möglich war.“ um viel effizienter als bisher möglich dicke Teile zu drucken.“

Obwohl die additive Fertigung von Keramik immer noch vollständig für hochbeanspruchte Endanwendungen optimiert ist, haben viele Unternehmen die Technologie bereits kommerzialisiert. Wissenschaftler des Fraunhofer-Instituts für Keramische Technologien und Systeme (IKTS) haben ein Multi-Material-Jetting-System (MMJ) entwickelt, mit dem verstärkte Keramikteile hergestellt werden können. Die neue Maschine verschmilzt Materialien wie Metalle und Keramiken miteinander, um ihre kombinierten Eigenschaften zu nutzen.

Der niederländische 3D-Druckerhersteller Admatec hat einen modularen neuen DLP-3D-Drucker auf den Markt gebracht, der auch mit Keramik kompatibel ist: den Admaflex 300. Das System ist auf die Anforderungen der Feingussindustrie zur Herstellung großer Teile aus Aluminiumoxid und Siliziumoxid ausgelegt. Kern oder Schale.

An anderer Stelle arbeitet der Materialstrahlspezialist XJet mit Straumann zusammen, um die Fähigkeiten seiner keramischen 3D-Drucktechnologie im Dentalbereich zu verbessern. Durch den Einsatz der additiven Fertigungssysteme von XJet ist Straumann in der Lage, Dentalteile mit komplexen Geometrien aus oft fragilen Materialien zu entwerfen und herzustellen.