SLA vs. SLS , beide verwenden Laser zur Herstellung fester Objekte, spielen eine wichtige Rolle in 3D-Drucktechnologien. Allerdings entstehen beim SLA- und SLS-3D-Druck aufgrund des Druckmaterials, der Laserenergie usw. völlig unterschiedliche Produkte. Daher werden wirin diesem Artikel die Unterschiede zwischen SLA und SLS entdecken.

Teil 1. Wie funktioniert SLA?

SLA, auch bekannt als Stereolithographie , nutzt Laser, um flüssige Harze auszuhärten und feste Objekte Schicht für Schicht aufzubauen, und ist eine der frühesten 3D-Drucktechnologien. Grundsätzlich umfasst der SLA-3D-Druck drei Schritte: Vorbereitung vor dem Drucken, SLA- Druckerverarbeitung und Nachbearbeitung. Vor dem Drucken wird sichergestellt, dass die STL-Datei gedruckt und auf den SLA-Drucker hochgeladen werden kann, und Details wie Dicke, Winkel usw. werden voreingestellt. Beim SLA-Druckprozess gibt es fünf wichtige Teile: Materialpool, Schaber, Laser, Ausgleichsgewicht, computergesteuerter Spiegel. Indem Sie genügend SLA-Harze in den sauberen Materialpool gießen und sicherstellen, dass sich keine Harzrückstände auf dem Schaber befinden, ist der Materialpool fertig. Das Ausgleichsgewicht sorgt dafür, dass der Materialvorrat auf dem gleichen Niveau bleibt, wenn sich das Druckbett nach dem Drucken einer Schicht nach unten bewegt. Da es sich beim SLA-Druckmaterial um flüssiges Harz handelt, sind beim Drucken Stützen erforderlich. Wenn der SLA-Drucker zu arbeiten beginnt, leitet der computergesteuerte Spiegel das Laserlicht zu den richtigen Koordinaten und scannt und härtet die Formen des 3D-Designs aus . Eine Schicht ist ausgehärtet, das Druckbett wird auf eine voreingestellte Dicke heruntergefahren, die normalerweise 0,1 mm beträgt; und der Drucker härtet das Harz weiter aus, bis das Teil gebaut ist.

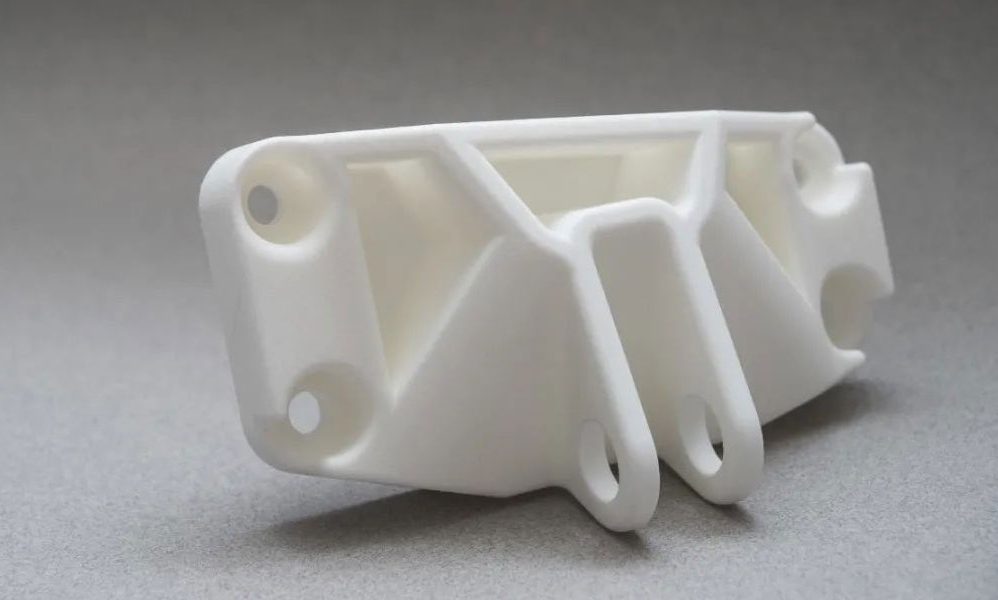

Wenn der Druckvorgang abgeschlossen ist, muss das Druckbett angehoben werden, damit der feste Teil aus dem Materialpool austreten kann, da sich darin noch nicht ausgehärtetes Harz befindet. Außerdem trägt dieser Schritt dazu bei, dass verbleibende klebrige Harze auf den Teilen ablaufen. Lassen Sie die SLA-Drucke eine Weile ruhen und fahren Sie dann mit der Nachbearbeitung , der Ultraschallreinigung, dem Entfernen der Stützen, dem erneuten Aushärten der gedruckten Teile, dem Schleifen, Sandstrahlen und Lackieren usw. fort.

Dies sind die grundlegenden Schritte zur Erstellung von SLA-Druckprodukten. Auf unserer Website können Sie mehr über den SLA-3D-Druck erfahren und sofort ein Angebot einholen .

Teil 2. Wie funktioniert SLS?

SLS oder selektives Lasersintern ist eine 3D-Drucktechnik, bei der Hochleistungslaserlicht verwendet wird, um Kunststoffpulver zu sintern und miteinander zu verschmelzen und schließlich Schicht für Schicht feste Objekte zu erzeugen. Beim SLS-3D-Druck können Objekte mit komplexen Geometrien und Strukturen ohne Verwendung von Stützen gedruckt werden, da das ungesinterte Pulver die gedruckten Teile stützen kann. Im Gegensatz zu SLA handelt es sich bei SLS-Material um thermoplastische Pulver, weshalb SLA und SLS Teile mit großen Unterschieden produzieren. Mal sehen, wie SLS genau funktioniert.

Beginnend damit, wie der SLS-Drucker Teile druckt. Der SLS-Drucker verfügt über eine Bauplattform, einen Pulverbehälter, eine Nachbeschichtungsklinge, einen Hochenergielaser, Heizungen, Galvanometer und eine Pulverzuführung. Der erste Schritt besteht darin, die Baukammer und den Pulverbehälter auf eine Temperatur vorzuheizen, die etwas unter dem Schmelzpunkt von SLS-Materialien liegt. Mit der Beschichtungsklinge wird eine dünne Pulverschicht auf der Bauplattform verteilt, dann scannt der Laser Formen auf der Pulverschicht, sintert, erhitzt das Pulver selektiv und verschmilzt alte und neue Schichten miteinander. Nach Abschluss des Scanvorgangs wird die Bauplattform auf eine bestimmte Dicke heruntergefahren und die Beschichtungsklinge verteilt eine neue Pulverschicht. Der SLS-Drucker arbeitet weiter und der gesamte Vorgang wiederholt sich, bis die festen Teile erstellt sind.

Nach dem Drucken gibt es für die gedruckten Teile vor dem Auspacken einen zusätzlichen Prozess, nämlich das Abkühlen. Das Abkühlen der Baukammer dauert einige Zeit, wobei die Abkühlzeit von der Größe und Menge der Teile abhängt und manchmal bis zu 12 Stunden betragen kann. Der Kühlprozess ist nicht nur auf die hohe Temperatur in der Baukammer zurückzuführen, sondern schützt die gedruckten Teile auch vor Verformungen und optimiert auch die mechanischen Eigenschaften der gedruckten Teile. Das Auspacken der SLS-Drucke aus der Baukammer und das Entfernen von überschüssigem Pulver ist der erste Schritt der SLS-Nachbearbeitung . Diese verbleibenden Pulver können recycelt und wiederverwendet werden, was den SLS-3D-Druck als kosteneffizient erachtet. Darüber hinaus sind Sandstrahlen, Schleifen und Lackieren Möglichkeiten zur Herstellung maßgeschneiderter SLS-Produkte. Die Qualität von SLS-Drucken ähnelt der Endqualität und kann in verschiedenen Szenarien eingesetzt werden.

Erfahren Sie mehr über die SLS-3D-Druckdienste auf unserer Website oder kontaktieren Sie uns unter [email protected] , wenn Sie interessiert sind.

Teil 3. Ein direkter Vergleich

Werfen wir einen Blick auf die direkten Unterschiede zwischen SLA- und SLS-Prototyping .

- Material. Druckmaterial ist der Hauptunterschied zwischen SLA und SLS. SLA druckt Teile mit flüssigem Harz, während SLS-Druckmaterial thermoplastisches Pulver ist. Unterschiedliche Materialeigenschaften schaffen vielfältige Produkte. SLA-Drucke haben eine glatte Oberfläche und Detailgenauigkeit, während SLS-Drucke eine hohe Festigkeit und Genauigkeit aufweisen, die Oberfläche ist jedoch weniger glatt. Da das Material außerdem flüssig ist, benötigt der SLA-Druckprozess Stützen, um ein festes Objekt erfolgreich zu drucken, und das ungesinterte SLS-Pulver kann die gedruckten Bereiche stützen, sodass SLS keine Stützstrukturen benötigt und Teile mit komplexen Geometrien problemlos hergestellt werden können.

- Technologie. SLA und SLS verwenden Laser zur Herstellung von Teilen, die Leistung des Lasers ist jedoch unterschiedlich. SLS nutzt Laser mit höherer Energie, um das Kunststoffpulver zu sintern und zu verschmelzen. Darüber hinaus ist die Tür des SLS-Druckers zum Schutz kleiner als die des SLA-Druckers .

- Nachbearbeitung. Wie oben erwähnt, unterscheiden sich diese beiden 3D-Drucktechnologien und gedruckten Teile durch Materialunterschiede, einschließlich der Nachbearbeitung. SLA-Drucke brauchen Zeit, um zu ruhen, damit das restliche Harz ablaufen kann; SLS-Drucke müssen vor dem Auspacken abgekühlt werden. SLA-Drucke sind klebrig und müssen gereinigt werden; SLS-Drucke müssen beim Auspacken von überschüssigem Pulver gereinigt werden.

- Bewerbungen. Mit SLA können Teile mit glatter Oberfläche und hoher Präzision hergestellt werden, die Teile sind jedoch temperaturempfindlich, sodass SLA-Drucke für die Konzeptvalidierung und Modelldarstellung geeignet sind. SLS produziert hochwertige Teile, die der Qualität des Endverbrauchs nahekommen, wodurch sich SLS-Drucke für schnelles und funktionelles Prototyping, die Herstellung kleiner Serien und die Endproduktion eignen.

- Kosten. Der offensichtlichste Kostenunterschied ist der Preis von SLA-Druckern und SLS-Druckern. SLS-Drucker können viel teurer sein als SLA-Drucker.