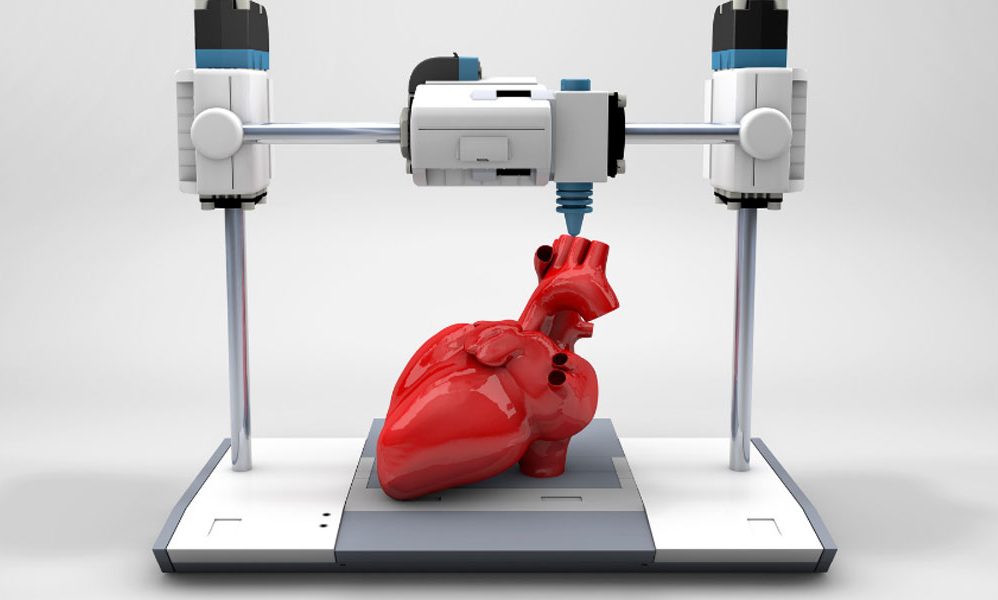

3D-Druck , auch Additive Fertigung (AM) genannt, ist heutzutage die bevorzugte Rapid-Prototyping-Methode; Die Verwendung von 3D-Druck zur Herstellung kundenspezifischer Teile und funktionaler Endverbrauchsteile ist verfügbar und zugänglich. Was ist 3D-Druck? Wie funktioniert 3D-Druck ? In diesem Artikel finden Sie Einführungskenntnisse in den 3D-Druck , die Sie wissen möchten.

Teil 1. Einführung in den 3D-Druck

3D-Druck, auch bekannt als dreidimensionales Drucken, additive Fertigung (englisch: Additive Manufacturing, AM) und kumulative Fertigung, kann sich auf jeden Prozess zum dreidimensionalen Drucken von Objekten beziehen. Beim 3D-Druck handelt es sich in erster Linie um einen Prozess, bei dem unter Computersteuerung kontinuierlich Rohstoffe hinzugefügt und geschichtet werden. Der Inhalt des 3D-Drucks kann aus 3D-Modellen oder anderen elektronischen Daten abgeleitet werden und die gedruckten 3D-Objekte können beliebige Formen und geometrische Merkmale aufweisen. Dreidimensionale Drucker sind eine Art Industrieroboter.

„3D-Druck“ bedeutete ursprünglich, Materialien nacheinander auf einen Pulverschicht-Tintenstrahldruckkopf aufzutragen. In jüngster Zeit wurde der Begriff auf eine Vielzahl von Technologien wie Extrusions- und Sinterverfahren erweitert. Technische Normen verwenden im Allgemeinen den Begriff „additive Fertigung“, um diese umfassende Bedeutung zu vermitteln.

Teil 2. Was sind die Schritte zum 3D-Druck?

3D-Design

Der Entwurfsprozess für den 3D-Druck besteht zunächst darin, das Modell mithilfe einer Computermodellierungssoftware zu modellieren und dann das fertige 3D-Modell in Schicht-für-Schicht-Abschnitte, also Scheiben, zu „partitionieren“, die den Drucker anleiten, Schicht für Schicht zu drucken.

Das Standarddateiformat für die Zusammenarbeit zwischen der Designsoftware und dem Drucker ist das STL-Dateiformat. Eine STL-Datei verwendet dreieckige Flächen, um die Oberfläche eines Objekts anzunähern. PLY ist ein Scanner, der durch Scannen 3D-Dateien generiert. Die resultierenden VRML- oder WRL-Dateien werden häufig als Eingabedateien für den Vollfarbdruck verwendet.

Schneiden

Der Drucker liest die Querschnitte aus der Datei, druckt sie Schicht für Schicht mit flüssigen, pulverförmigen oder plattenförmigen Materialien aus und verbindet die Schichten dann auf verschiedene Weise miteinander, um einen Feststoff zu erzeugen. Das Besondere an dieser Technologie ist, dass mit ihr Objekte nahezu beliebiger Form hergestellt werden können.

Die Dicke (dh Z-Richtung) und die Auflösung in planarer Richtung (dh XY-Richtung) der vom Drucker erzeugten Abschnitte werden in dpi (Pixel pro Zoll) oder Mikrometern gemessen. Die typische Dicke beträgt 100 Mikrometer, also 0,1 mm, aber einige Drucker wie die ObjetConnex-Serie und die ProJet-Serie von 3D Systems können in Schichten von bis zu 16 Mikrometern drucken. In der Flachrichtung kann mit einer Auflösung ähnlich der eines Laserdruckers gedruckt werden. Die gedruckten „Tintentröpfchen“ haben typischerweise einen Durchmesser von 50 bis 100 Mikrometern. Die Herstellung eines Modells mit herkömmlichen Methoden dauert je nach Größe und Komplexität des Modells in der Regel einige Stunden bis einige Tage. Beim 3D-Druck kann die Zeit abhängig von der Leistung des Druckers sowie der Größe und Komplexität des Modells auf einige Stunden reduziert werden.

Während mit herkömmlichen Fertigungstechniken wie dem Spritzguss große Mengen an Polymerprodukten zu geringen Kosten hergestellt werden können, können mit dem 3D-Druck relativ kleine Mengen schneller, flexibler und kostengünstiger hergestellt werden. Ein 3D-Drucker in Desktop-Größe ist alles, was ein Designer oder ein Konzeptentwicklungsteam benötigt, um ein Modell zu erstellen.

Fertigstellen des Drucks

Die Auflösung eines 3D-Druckers ist für die meisten Anwendungen ausreichend (bei denen gekrümmte Oberflächen rau sein können, wie z. B. gezackte Zähne auf einem Bild), und Objekte mit höherer Auflösung können erhalten werden, indem zunächst ein etwas größeres Objekt mit einem aktuellen 3D-Drucker hergestellt und dann leicht geschliffen wird die Oberfläche, um eine glatte „hohe Auflösung“-Objekte zu erzeugen.

Einige Technologien können auf mehreren Materialien gleichzeitig drucken. Einige Techniken nutzen auch Unterstützung im Druckprozess. Wenn beispielsweise Objekte mit einer auf dem Kopf stehenden Form gedruckt werden, wird etwas, das leicht entfernbar ist (z. B. ein lösliches Material), als Träger verwendet.

Teil 3. Was ist ein 3D-Druckverfahren?

3D-Druck-Prototypen lassen sich auf die Erfindung des Tintenstrahldruckers im Jahr 1976 zurückführen, bis Charles Hoare 1984 die optische Technologie im Bereich des Rapid Prototyping anwendete; Der Vorhang des 3D-Drucks wurde offiziell geöffnet, woraufhin viele verwandte 3D-Drucktechnologien auf den Markt kamen. Gemäß den Merkmalen der 3D-Drucktechnologie kann die 3D-Drucktechnologie in selektives Laserschmelzformen, selektives Lasersinterformen und Laser-Direktsintertechnologie unterteilt werden. Elektronenstrahlschmelztechnologie, Schmelzabscheidungsformen, selektives thermisches Sintern, dreidimensionale Lithographie, digitale Lichtverarbeitung, dreidimensionale Drucktechnologie und Zellkartierungsdruck usw.

Im Folgenden finden Sie eine Einführung in die gängige Technologie des 3D-Drucks und seinen Prozessablauf, die Ihnen helfen kann, das Funktionsprinzip des 3D-Drucks und seine Betriebseigenschaften zu verstehen.

1. Fused Deposition Modeling (FMD)

FMD ist wahrscheinlich das am weitesten verbreitete Verfahren und wird von vielen Verbraucher-3D-Druckern verwendet, da es relativ einfach zu implementieren ist. Das Material verfestigt sich sofort zu einer dünnen Schicht mit konturierter Form.

Dieser Vorgang ist dem Druckvorgang von 2D-Druckern sehr ähnlich, mit dem Unterschied, dass aus dem Druckkopf keine Tinte, sondern geschmolzenes Material wie ABS-Harz austritt. Da sich der Druckkopf bzw. die Basis des 3D-Druckers in vertikaler Richtung bewegen kann, kann sich das Material schnell Schicht für Schicht ansammeln. Jede Schicht ist ein CAD-Modell, um die Flugbahn der gedruckten Form zu bestimmen, damit das endgültige Design des 3D-Objekts gedruckt werden kann.

2. Lichthärtendes dreidimensionales Abformen (Stereolithographie, SLA )

Laut Wikipedia war das erste Rapid-Prototyping-Gerät im Jahr 1984 das lichthärtende Stereolithographieverfahren, und heute ist das Rapid-Prototyping-Gerät, die SLA-Forschung, der tiefgreifendste und umfangreichste Einsatz. Wir bezeichnen diesen Prozess üblicherweise als „Lichthärtung“, basierend auf einem lichtempfindlichen Harz, das unter UV-Licht polymerisieren kann.

Wie bei anderen 3D-Druckverfahren schneiden SLA-Lichthärtungsgeräte ein digitales 3D-Modell des Objekts, bevor sie es „drucken“. Anschließend tastet ein computergesteuerter UV-Laser das flüssige Harz Punkt für Punkt entlang der Konturen der Schichtquerschnitte des Teils ab. Die gescannten Harzschichten polymerisieren, bilden nach und nach Linien aus Punkten und bilden einen dünnen, ausgehärteten Querschnitt des Teils. Im Gegensatz dazu bleibt das nicht gescannte Harz in seinem ursprünglichen flüssigen Zustand.

Wenn eine Schicht ausgehärtet ist, wird der Hubtisch um eine Schichtdicke weiterbewegt und eine neue Schicht aus flüssigem Harz wird für eine weitere Scan-Aushärtung auf die Oberfläche der vorherigen Schicht aus ausgehärtetem Harz aufgetragen. Die neu ausgehärtete Schicht wird fest mit der vorherigen Schicht verbunden und so weiter, bis das gesamte Teil als Prototyp hergestellt ist.

Das SLA-Verfahren zeichnet sich durch seine Fähigkeit aus, eine hohe Präzision und gute Oberflächenqualität zu liefern und Teile mit besonders komplexen Formen (z. B. Hohlteile) und feinen Details (z. B. Kunsthandwerk, Schmuck usw.) herzustellen.

3. Selektives Lasersintern ( SLS )

Das schichtweise Schneiden und schichtweise Herstellen digitaler Modelle ist die Grundlage des 3D-Druckprozesses und wird hier nicht wiederholt. Darüber hinaus weisen das SLS-Verfahren und das SLA-Lichthärtungsverfahren Ähnlichkeiten auf. Das heißt, dass beide Verfahren den Einsatz eines Lasers erfordern, um das Material als Ganzes auszuhärten. Der Unterschied besteht darin, dass beim SLS-Verfahren ein Infrarot-Laserstrahl verwendet wird. Das Material verwandelt sich von einem lichtempfindlichen Harz in ein Pulver aus Kunststoff, Wachs, Keramik, Metall oder einer Kombination davon.

Eine dünne (Submillimeter) Schicht Rohmaterialpulver wird auf die Werkbank gelegt, woraufhin ein computergesteuerter Laserstrahl von einem Scanner mit einer bestimmten Geschwindigkeit und Energiedichte in zweidimensionale Daten auf einer Unterebene gescannt wird. Das lasergescannte Pulver wird dann zu einer festen Blechschicht einer bestimmten Dicke gesintert, während die nicht gescannten Bereiche in lockerer Pulverform verbleiben. Eine Schicht wird gescannt, und dann wird die nächste Schicht gescannt. Der Tisch wird entsprechend der Dicke der abgeschnittenen Schicht des Objekts angehoben und abgesenkt, und die Pulverauftragswalze glättet das Pulver erneut, bevor mit dem Scannen einer neuen Schicht begonnen wird. Dies wird wiederholt, bis alle Schichten gescannt wurden. Das überschüssige Pulver wird entfernt und nach entsprechender Nachbearbeitung, wie Schleifen und Trocknen, erhält man das Teil.

4 、Dreidimensionaler Druckprozess (3D-Druck, 3DP) 3DP

Auch als Bonded-Jet- oder Inkjet-Pulverdruck bekannt. Diese 3D-Drucktechnologie kommt dem herkömmlichen zweidimensionalen Tintenstrahldruck am nächsten. Wie beim SLS-Verfahren wird auch die 3DP-Technologie zur Herstellung von Teilen verwendet, indem das Pulver zu einem Ganzen verbunden wird. Die Verbindung erfolgt jedoch nicht durch Laserschmelzen, sondern durch das aus der Düse gesprühte Bindemittel, um die Verbindungsarbeit abzuschließen.

Die Düse ist computergesteuert und läuft entsprechend den zweidimensionalen Daten des Modellquerschnitts, wobei sie das Bindemittel selektiv an der entsprechenden Stelle versprüht, um die endgültige Schicht zu bilden. Nachdem jede Schicht verklebt ist, senkt sich der Formzylinder um eine Strecke ab, die der Dicke der Schicht entspricht, und der Pulverzufuhrzylinder hebt sich um eine bestimmte Höhe, um das überschüssige Pulver herauszudrücken, das von der Pulververteilungswalze zum Formzylinder gedrückt wird, wo es wird abgeflacht und dann verdichtet. So weiter und so fort, bis das gesamte Objekt vollständig verklebt ist.

Teil 4. Die Arten der 3D-Drucktechnologie

(1) Beim lichthärtenden Drucker erfolgt die thermische Übertragung von Pulver auf den Verarbeitungstisch zur Montage, um den Druck abzuschließen. Das allgemeine Problem dieser Methode ist die thermische Ausdehnung und die geringe Genauigkeit.

(2) 3D-Schmelzklebstoff kann durch Übertragung des digitalen 3D-Materials auf den physischen Verarbeitungstisch ein Schmelzelastomer bilden und Schmelzklebstoff kann 3D-gedruckt werden. Im Vergleich zu herkömmlichen Druckmethoden ist der 3D-Druck schnell und einfach und hat den Vorteil, dass er supergünstig und hocheffizient ist.

(3) Der Laserfusions-3D-Druck ist die schnellste, einfachste und effizienteste Methode. Der Schwierigkeitsgrad des Laser-Fused-3D-Drucks ist im Vergleich zum Fused-Inkjet-Druck viel geringer. Aber es geht nicht um hohe Präzision und hohen Preis.

(4) Pulver-Laser-Fusion-3D-Druck. Bei dieser Methode muss das Pulver oder Material nicht auf den Verarbeitungstisch übertragen werden. Es erhitzt direkt ein Metallpulver, das Pulver wird geschmolzen und gesammelt und kann dann gedruckt werden. Der Nachteil dieser Methode sind die hohen Kosten und oft muss sie in der Mitte der Pulverreihe erfolgen.

(5) 3D-Druck, der aus dem verwendeten Material druckt. Sein Prinzip ähnelt dem Pulver-Laser-Fusion-3D-Druck. Dennoch können einige herkömmliche Materialien wie ABS, PLA usw. gedruckt werden. Der FDM3D-Druck ist etwas kostengünstiger, aber die Genauigkeit ist begrenzt.

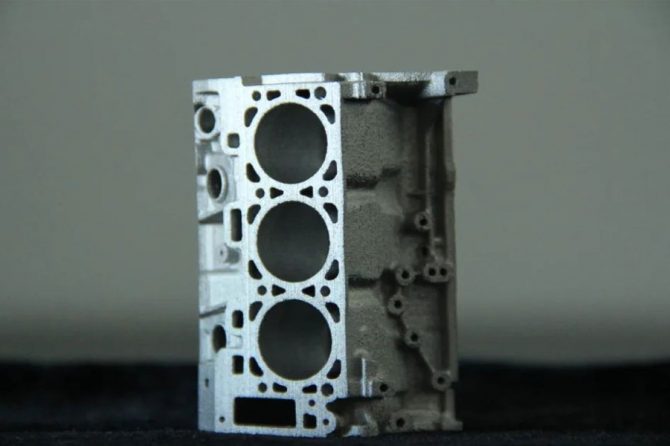

Teil 5. Metall-3D-Druck

Mit der Entwicklung der Technologie und der Notwendigkeit, ihre Anwendung zu fördern, ist die Herstellung funktionaler Metallteile mithilfe der additiven Fertigung zu einer wichtigen Entwicklung in der additiven Fertigung geworden. Im nächsten Abschnitt erfahren Sie, welche Technologien für den 3D-Druck von Metallteilen verfügbar sind und welche Technologie Sie zum Drucken von Metallteilen verwenden sollten.

Derzeit gibt es etwa zehn Methoden auf dem Markt, um Metallteile in 3D zu drucken. Diese Methoden werden grob nach der Form des verwendeten Rohstoffs und der Energiequelle unterteilt, z. B. ob es sich bei dem Material um Draht, Metallpulver oder Metalldraht handelt. Einige verwenden sogar Metallharz, Metallstäbe und Metallpellets als Rohstoffe, wobei jede Methode Teile mit unterschiedlichen Eigenschaften erzeugt.

Bei der Wahl der zu verwendenden Metalltechnologie müssen Teiledetails, Form, Größe, Festigkeit, Metallart, Kosten, Druckgeschwindigkeit und Menge berücksichtigt werden. Unter diesen Gesichtspunkten betrachtet hat jede Technologie Vor- und Nachteile. Leider gibt es keine einzige Methode, mit der hervorragende Teile schnell, kostengünstig und perfekt in 3D gedruckt werden können. Daher liegt es an den Anwendungsanforderungen, genau zu entscheiden, welche Technologie verwendet werden soll.

1. FDM vs. Extrusion

Es gibt mehrere 3D-Drucktechnologien, die unter die Kategorie Extrusion fallen. Eine davon ist das bekannte Fused Deposition Moulding (FDM), bei dem Filamente aus einem Kunststoffsubstrat verwendet werden, in die gleichmäßig Metallpartikel eingespritzt werden. Das zum Drucken des Metallteils verwendete Metallfilament muss einen hohen Anteil an Metallpulver (ca. 80 %) enthalten und muss einer Nachbearbeitung wie Entfetten und Sintern unterzogen werden, um die Kunststoffkomponente zu entfernen und das Metallteil zu erhalten. Einige Desktop-FDM-3D-Drucker auf dem Markt können mit Metallfilamenten drucken, die in Edelstahl (316L, 17-4 PH), Kupfer und Titan erhältlich sind.

Bei einer anderen Technik werden Metallfäden mit einer höheren Metallkonzentration verwendet. So sehr, dass es sich tatsächlich um einen starken Metallstab handelt, der aber dennoch erhitzt und extrudiert werden kann. Diese Materialien sind in der Regel nur für einen bestimmten 3D-Drucker wie Markforged oder Desktop Metal erhältlich und kosten mehr als normales FDM, aber weniger als andere 3D-Druckmethoden für Metall.

Die dritte Metallextrusionsmethode (von der es im industriellen Bereich noch mehr gibt) ist die Extrusion mit Metallpellets, bei denen es sich um die gleichen Materialien wie beim Spritzguss handeln kann, sodass das Materialsystem vielfältiger, umfassender und kostengünstiger oder natürlich spezieller ist Pellets gemacht. Wie zum Beispiel die inländische Sublimation von dreidimensionalen Materialien, die auf spritzgegossenen Materialien für die Sekundärentwicklung und -anpassung basieren können, was die Flexibilität des Materials erheblich verbessert und die Materialeigenschaften optimiert, was wiederum die gesinterten Produkte dichter macht und die Festigkeit erhöht. Zähigkeit, verbesserte Duktilität, elektrische und thermische Leitfähigkeit, magnetische Eigenschaften.

2. Metallpulverbettschmelzen mittels Laser – selektives Laserschmelzen ( SLM )

3D-Drucker, die Hochleistungslaser verwenden, um Metallpulver selektiv zu schmelzen, eine Technologie, die den Großteil der Metall-3D-Drucker ausmacht, werden oft als selektives Laserschmelzen (SLM) oder Pulverbettschmelzen (PBF) bezeichnet. Die Drucker können „reine“ Metallmaterialien oder legierte Materialien verwenden.

SLM-3D-Drucker verwenden ein pulverförmiges Metallrohmaterial, das mit einem Rakel oder einer Walze auf einem Substrat oder einer Bauplattform flachgedrückt wird, um nach der Zufuhr in den Druckbehälter eine dünne Schicht zu bilden. Anschließend schmilzt ein Hochleistungslaser das pulverförmige Material selektiv und folgt dabei einem Scheibenmuster. Anschließend wird die Bauplatte auf die Höhe einer kleinen Schicht abgesenkt und der Beschichter trägt eine weitere neue Pulverschicht auf die Oberfläche auf. Der Drucker wiederholt diese Schritte, bis das fertige Teil vorliegt.

Im Vergleich zur EBM-Technologie kann mit der SLM-Technologie mit einer besseren anfänglichen Oberflächenbeschaffenheit und höherer Präzision gedruckt werden.

3. Metallpulverbettfusion mit Elektronenstrahlen – Elektronenstrahlschmelzen (EBM)

Beim Elektronenstrahlschmelzen handelt es sich um eine 3D-Drucktechnologie, die einen Elektronenstrahl als Energiequelle vor allem für leitfähige Metalle nutzt. Alle EBM-3D-Drucker verfügen über eine Energiequelle, die einen Elektronenstrahl aussenden kann, einen Pulverbehälter, eine Pulverzuführung, einen Pulverwiederbeschichter und eine beheizte Bauplattform. Es ist wichtig zu beachten, dass der Druckvorgang im Vakuum erfolgen muss. Dies liegt daran, dass die Elektronen des Elektronenstrahls mit Gasmolekülen kollidieren, wodurch der Elektronenstrahl „tötet“. Aufgrund der höheren Energie des Elektronenstrahls kann EBM schneller sein als SLM und die Eigenspannung am Produktteil ist geringer als bei SLM.

4. Metallbinderstrahlen

Mit dem Metall-Binder-Jetting können Teile mit komplexen Designs gedruckt werden, die nicht massiv sind. Die resultierenden Teile haben die gleiche Festigkeit, sind aber deutlich leichter. Die poröse Beschaffenheit des Binder Jetting kann auch genutzt werden, um leichtere Teile für medizinische Anwendungen, wie etwa Implantate, herzustellen. Wie bei anderen additiven Fertigungsverfahren können mit dem Binder Jetting komplexe Teile mit internen Kanälen und Strukturen hergestellt werden, wodurch das Schweißen überflüssig wird und die Anzahl und das Gewicht der Teile reduziert werden. Durch die Umgestaltung Ihrer Metallteile für das Binder Jetting können Sie den Materialverbrauch und die Materialverschwendung erheblich reduzieren.

Insgesamt sind die Materialeigenschaften von Metallbinder-Spritzgussteilen vergleichbar mit denen von Metallteilen, die durch Metallspritzguss hergestellt werden, einem der am weitesten verbreiteten Herstellungsverfahren für massengefertigte Metallteile. Darüber hinaus weisen mit Bindemittel eingespritzte Teile eine höhere Oberflächenglätte auf, insbesondere in den Innenkanälen.

5. Additive Fertigung mit Lichtbogendraht (WAAM)

Bei der additiven Fertigung von lichtbogengespeisten Drähten werden ähnlich wie beim Schweißen Draht als Material und ein Lichtbogen als Energiequelle verwendet. Der Lichtbogen schmilzt den Draht, die Schicht wird von einem Roboterarm auf einer Formplattform abgelegt. Wie beim Schweißen wird ein Inertgas verwendet, um Oxidation zu verhindern und die Eigenschaften des Metalls zu verbessern oder zu kontrollieren.

Der Prozess erstellt nach und nach ein komplettes dreidimensionales Objekt aus dem Material oder repariert ein bestehendes. Es müssen keine Stützstrukturen entfernt werden und das fertige Teil kann mit engen Toleranzen CNC-bearbeitet oder bei Bedarf oberflächenpoliert werden. Gedruckte Teile erfordern häufig eine Wärmebehandlung, um Eigenspannungen abzubauen.

6. Laserbasierte gerichtete Energiedeposition (DED)

Lasergesteuerte Energieabscheidung wird verwendet, um metallische Materialien zu schmelzen, während sie von einer Düse abgeschieden werden. Das metallische Material kann in Form von Pulver oder Draht vorliegen. Obwohl mit der DED-Technologie komplette Teile konstruiert werden können, wird diese Technik häufig zum Reparieren oder Hinzufügen von Material zu vorhandenen Objekten verwendet. In Kombination mit der CNC-Bearbeitung kann ein exaktes, fertiges Teil hergestellt werden.

DED-Systeme können sich von PBF-Systemen unterscheiden, da die Pulver normalerweise größer sind und eine höhere Energiedichte erfordern. Ist die Aufbaurate im Vergleich zu PBF-Systemen schneller? Dies bringt jedoch eine schlechtere Oberflächenqualität mit sich und erfordert möglicherweise eine zusätzliche Bearbeitung. Stützstrukturen, die normalerweise für PBF-Systeme verwendet werden, werden selten oder nie für DEDs verwendet, die typischerweise einen mehrachsigen Drehtisch verwenden, um die Bauplattform zu drehen, um verschiedene Funktionen zu erreichen. DED-Systeme können repariert oder auf bestehende Teile gedruckt werden, bei denen kein Pulverbett erforderlich ist.

7. Basierend auf Electron Beam Directed Energy Deposition (DED)

Bei der elektronenstrahlgerichteten Energieabscheidung wird ein Elektronenstrahl zum Schmelzen von Metalldrähten (anstelle von Pulver) verwendet, während diese von einer Düse abgeschieden werden. Ähnlich wie WAAM oben wird Elektronenstrahl-DED wegen seiner Geschwindigkeit geschätzt. Im Gegensatz zu WAAM benötigen diese Drucker eine Vakuumkammer. Typischerweise werden Teile nahezu endkonturnah gedruckt und dann mit einer CNC-Maschine mit engen Toleranzen bearbeitet, wie im Foto oben gezeigt.

8. Metallstereolithographie

Bei der Metalllithographie, auch photolithographiebasierte Metallfertigung (LMM) genannt, wird eine Mischung aus lichtempfindlichem Harz und Metallpulver als Rohmaterial verwendet. Diese lichtempfindliche Paste wird unter Lichteinwirkung Schicht für Schicht selektiv polymerisiert. Die Metallstereolithographie weist eine hervorragende Oberflächenqualität auf und wird hauptsächlich für den Mikro-3D-Druck verwendet, sodass sie sehr detailliert ist.

9. Kaltspritzen

Kaltspritzen ist eine Fertigungstechnik, bei der Metallpulver mit Überschallgeschwindigkeit versprüht und ohne Schmelzen verbunden werden, wodurch nahezu keine thermische Spannung entsteht. Es handelt sich um ein Beschichtungsverfahren seit Beginn des 21. Jahrhunderts. Dennoch haben in jüngster Zeit mehrere Unternehmen die Kaltspritztechnologie für die additive Fertigung eingesetzt, da sie in der Lage ist, Metallschichten bis auf wenige Zentimeter genau und mit einer Geschwindigkeit aufzutragen, die etwa 50 bis 100 Mal höher ist als bei typischen Metall-3D-Druckern.

In der additiven Fertigung wird Kaltspray für die schnelle Herstellung von Metallersatzteilen sowie für die In-situ-Reparatur und Restaurierung von Metallteilen, beispielsweise militärischer Ausrüstung und Maschinen für die Öl- und Gasindustrie, eingesetzt. Reparierte Teile können in manchen Fällen besser sein als neue.

10. Mikro- und Nanometall-3D-Druck

Es gibt zwei Möglichkeiten, 3D-Druckteile aus Mikrometall herzustellen: die oben erwähnte Metallstereolithographie und das ebenfalls oben erwähnte Mikro-Nano-selektive Lasersintern (SLS), eine kleinformatige Laser-Pulverbett-Schmelztechnik. Diese industrielle Technik, auch Mikrolasersintern oder Mikrolaserschmelzen genannt, verwendet ein Pulverbett und einen feinen Laser.

Teil 6. Kunststoff-3D-Druck

(1)ABS-Kunststofftyp

ABS ist das am häufigsten verwendete Druckmaterial für FDM und ist derzeit in verschiedenen Farben erhältlich. Und ist das beliebteste Druckmaterial für Benutzer von 3D-Druckern im Endverbraucherbereich, z. B. zum Drucken von „Lego“-Spielzeugen, zur Herstellung vieler kreativer Wohnaccessoires usw. ABS-Material ist normalerweise eine feine Drahtspule, die durch Erhitzen und Schmelzen der 3D-Druckdüse gedruckt wird. Da die Düse unmittelbar nach dem Sprühen verfestigt werden muss, wird die Temperatur der Düse so gesteuert, dass sie 1 bis 2 ° C über dem Schmelzpunkt des ABS-Materials liegt. Da verschiedene ABS unterschiedliche Schmelzpunkte haben, ist es unmöglich, die Düse mit einer Düse zu kombinieren, deren Temperatur nicht eingestellt werden kann. Deshalb ist es am besten, das Druckmaterial beim Originalhersteller zu kaufen.

(2) PLA-Kunststoffklasse

PLA-Kunststoff-Fixierdraht ist ebenfalls ein sehr verbreitetes Druckmaterial. Insbesondere für 3D-Drucker im Endverbraucherbereich ist PLA biologisch abbaubar und ein umweltfreundliches Material. PLA erfordert im Allgemeinen im Gegensatz zu ABS kein beheiztes Bett, sodass PLA einfach zu verwenden ist und eher für 3D-Drucker der unteren Preisklasse geeignet ist. PLA ist in mehreren Farben und durchscheinenden roten, blauen, grünen und vollständig transparenten Materialien erhältlich. Die Vielseitigkeit von PLA muss noch verbessert werden.

(3) Acrylmaterialien

Acryl aus dem Englischen „Acryl“, was die organische Verbindung Methylmethacrylat-Monomer (Methylmethacrylat, MMA) aus PMMA-Platte bedeutet, deren Transparenz und Klarheit wie Glas ist. Alle Platten aus transparenten Kunststoffen (z. B. PS, PC usw.) oder schlecht recyceltem MMA werden zusammenfassend als Plexiglas bezeichnet. Das Acrylmaterial (Plexiglas) hat eine gute Oberflächenbeschaffenheit und kann in transparenten und durchscheinenden Produkten bedruckt werden. Derzeit ist es möglich, Zahnmodelle für kieferorthopädische Behandlungen aus Acryl zu drucken.

Teil 7. 3D-Druckindustrie

Die Entwicklung von Fertigungsmethoden durchlief drei Phasen: gleichseitige, materialreduzierte und additive Fertigung.

(1) Die Herstellung von Isomaterialien bezieht sich auf die Herstellung von Fertigprodukten durch Gießen, Schmieden und Schweißen, wobei das Gewicht des Materials unverändert bleibt, und hat eine mehr als 3.000-jährige Geschichte.

(2) Die Herstellung reduzierter Materialien, die sich auf den Einsatz von Geräten wie Drehen, Fräsen, Hobeln und Schleifen bezieht, um Materialien zu schneiden und zu verarbeiten, um nach der industriellen Revolution die gewünschte Form zu erreichen, hat eine über 300-jährige Geschichte.

(3) Additive Fertigung, auch bekannt als 3D-Druck, bezieht sich auf die schrittweise Anhäufung von Materialien, um mithilfe von Techniken wie Lichthärtung, selektivem Lasersintern und Schmelzstapeln die gewünschte Form zu erhalten.

Unabhängig davon, ob es materiell oder subtraktiv ist, wird das Design des Produkts durch den Herstellungsprozess im industriellen Fertigungsprozess beeinflusst und begrenzt. Der Designer kann seiner Fantasie nicht freien Lauf lassen, da er eine ideale Produktwirkung anstreben möchte. Durch die perfekte Kombination aus 3D-Drucktechnologie und traditionellen Verfahren ist die industrielle Fertigung immer einfacher und effizienter geworden; Bei der additiven Fertigung können beliebige Produktdaten mithilfe des 3D-Drucks realisiert werden, was revolutionäre Veränderungen im Bereich der industriellen Fertigung mit sich bringt.

Teil 8. 3D-Druck Ihres Modells

Die Herstellungsmethoden haben drei Stufen durchlaufen: gleichseitige, materialreduzierte und additive Fertigung.

(1) Die Herstellung von Isomaterialien bezieht sich auf die Herstellung von Fertigprodukten durch Gießen, Schmieden und Schweißen, wobei das Gewicht des Materials unverändert bleibt, und hat eine mehr als 3.000-jährige Geschichte.

(2) Die Herstellung reduzierter Materialien, die sich auf den Einsatz von Geräten wie Drehen, Fräsen, Hobeln und Schleifen bezieht, um Materialien zu schneiden und zu verarbeiten, um nach der industriellen Revolution die gewünschte Form zu erreichen, hat eine über 300-jährige Geschichte.

(3) Additive Fertigung, auch bekannt als 3D-Druck, bezieht sich auf die schrittweise Anhäufung von Materialien, um mithilfe von Techniken wie Lichthärtung, selektivem Lasersintern und Schmelzstapeln die gewünschte Form zu erhalten.

Unabhängig davon, ob es materiell oder subtraktiv ist, wird das Design des Produkts durch den Herstellungsprozess im industriellen Fertigungsprozess beeinflusst und begrenzt. Der Designer kann seiner Fantasie nicht freien Lauf lassen, da er eine ideale Produktwirkung anstreben möchte. Durch die perfekte Kombination aus 3D-Drucktechnologie und traditionellen Verfahren ist die industrielle Fertigung immer einfacher und effizienter geworden; Bei der additiven Fertigung können beliebige Produktdaten mithilfe des 3D-Drucks realisiert werden, was revolutionäre Veränderungen im Bereich der industriellen Fertigung mit sich bringt.