Lasertechnik, Computertechnik, Maschinenbautechnik erleben seit den 1990er Jahren einen Aufschwung. So entstand der 3D-Druck, auch Additive Fertigung genannt. Beim 3D-Druck gibt es viele verschiedene Technologien, wobei der Metall-3D-Druck in der Branche die meiste Aufmerksamkeit auf sich zieht. Der Metall-3D-Druck kann jedoch in mehrere Teile unterteilt werden. In diesem Artikel lernen wir zwei Metalllaser-3D-Drucktechnologien kennen: DMLS und SLM.

Teil 1. Kurze Einführung in 3D-Druck, DMLS und SLM

Wenn wir ein Dokument drucken, erhalten wir Text oder 2D-Bilder auf Papier, während beim 3D-Druck 3D-Objekte gedruckt werden, indem Material Schicht für Schicht entsprechend den 3D-Designs hinzugefügt wird. Außerdem wird beim Drucken von 2D-Dokumenten Kohlenstoffpulver als Druckmaterial verwendet. Beim 3D-Druck werden verschiedene Materialien verwendet, um ein Objekt zu formen, beispielsweise Flüssigkeiten, Kunststoffe, Metall usw. Nehmen wir als Beispiel den Metall-3D-Druck, bei dem Metallpulver zur Herstellung von 3D-Objekten verwendet wird.

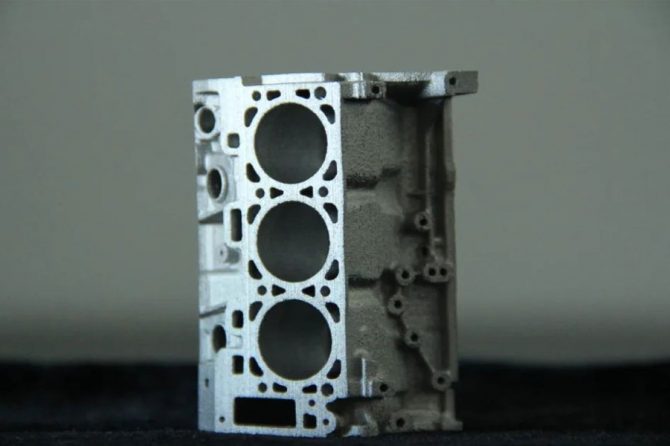

Direct Metal Laser Sintering (DMLS) und Selective Laser Melting (SLM) sind Arten des 3D-Metalldrucks. Genauer gesagt nutzen sowohl DMLS als auch SLM Laserenergie, um Metallpulver schnell zusammenzufügen. Aufgrund seiner hohen Energiedichte kann Laserlicht Metallteile direkt herstellen, was als schwierig zu realisieren gilt. DMLS und SLM können Metallteile mit komplexer Struktur mit verschiedenen Druckmaterialien wie Titanlegierungen, Superlegierungen, Legierungen auf Eisenbasis, Aluminiumlegierungen, feuerfesten Legierungen, amorphen Legierungen, Keramik und Gradientenmaterialien usw. herstellen und werden in der Luft- und Raumfahrt eingesetzt. Automobil- und Medizinindustrie.

Teil 2. Was ist DMLS-Technologie?

DMLS, auch bekannt als Direct Metal Laser Sintering, ist eine Art Metall-3D-Drucktechnologie, die ein hochenergetisches Laserlicht verwendet, um das Metallpulver direkt zu schmelzen und die verschmolzenen Materialien Schicht für Schicht zu verfestigen, um Teile mit hoher Dichte herzustellen.

Es gibt zwei Möglichkeiten, Metallpulver für den DMLS-Druck aufzutragen: die koaxiale Pulverzuführung und die Walzen-Pulverzuführung. Die koaxiale Pulverzuführungstechnologie eignet sich für die Herstellung von Objekten mit einer Schichtdicke von mehr als 1 mm und großen Metallteilen. Die Rollenpulverzuführung eignet sich hingegen für die Kleinteilefertigung. Allerdings neigen DMLS-gefertigte Teile während des Herstellungsprozesses zu Sphäroidisierung und thermischer Verformung. Das Sphäroidisierungsphänomen ist ein Verformungsprozess der Grenzflächenspannung zwischen dem flüssigen Metall und dem umgebenden halberstarrten Teil, wobei sich die Form der flüssigen Metalloberfläche in eine sphärische Oberfläche ändert. Durch die Sphäroidisierung kann sich das Metallpulver nach dem Schmelzen nicht zu einem kontinuierlichen und glatten Schmelzbad verfestigen, sodass die geformten Teile locker und porös sind, was zu Druckfehlern führt.

Um das Problem des Sphäroidisierungsphänomens zu lösen, können wir für DMLS-Teile mehrkomponentige Metallpulver mit unterschiedlichen Schmelzpunkten verwenden. Die Mehrkomponenten-Metallpulverlösung besteht im Allgemeinen aus Metall mit hohem Schmelzpunkt, Metall mit niedrigem Schmelzpunkt und einigen Zusatzelementen.

Teil 3. SLM 3D-Druckservice

SLM, Selective Laser Melting, ist ebenfalls eine Art des Rapid Prototyping von Metallpulver, mit dem Metallteile nahezu vollständiger Dichte direkt hergestellt werden können. Konkret handelt es sich beim SLM-3D-Druck um eine Technologie, bei der Metallpulver unter der Hitze von Laserlicht mit hoher Energie vollständig geschmolzen wird. Anschließend werden die Teile abgekühlt und Schicht für Schicht verfestigt. Um das Metallpulver vollständig zu schmelzen, muss die Laserenergiedichte 106 W/cm2 überschreiten. Das Formprinzip der SLM-Technologie besteht darin, mit einem Schaber eine Schicht Metallpulver auf dem Druckbett zu verteilen und das Pulver dann mithilfe von Laserlicht entsprechend bestimmten Koordinaten unter den computergesteuerten Scansystemen schnell zu schmelzen, sodass die erste Schicht entsteht Anschließend wird das Druckbett auf die gleiche Höhe wie die vorherige Schichtdicke abgesenkt, während eine neue Pulverschicht für die erneute Laserscanning-Bearbeitung aufgetragen wird. Dieser Vorgang wiederholt sich so lange, bis das gesamte Teil geformt ist. Wenn Sie weitere Informationen zum SLM-3D-Druck suchen, erfahren Sie hier mehr: Einführung in den SLM-3D-Druckservice.

Teil 4. Vergleich

Da wir den Prozess von DMLS und SLM kennengelernt haben, ist es nicht schwer herauszufinden, dass beide Technologien Laserlicht zum Schmelzen und Schmelzen von Metallpulver verwenden, wobei die Prozesse ähnlich sind. Schauen wir uns also an, was die Unterschiede zwischen DMLS und SLM sind.

- Der Prozess des Erhitzens von Metallpulver ist anders. Bei SLM wird das Metallpulver vollständig geschmolzen, während bei DMLS nicht das gesamte Metallpulver geschmolzen wird.

- Die Materialflexibilität für DMLS ist besser als für SLM. Grundsätzlich verwendet SLM beim Drucken ein einzelnes Metallpulver, während DMLS eine Kombination verschiedener Metallpulver verwenden kann, um die mechanischen Eigenschaften des Metallteils sicherzustellen.

- Der Prozess des Auftragens von Metallpulver beim Drucken kann unterschiedlich sein. Wie oben erwähnt, verfügt DMLS über zwei Möglichkeiten der Pulverzufuhr, während SLM nur eine Möglichkeit dazu hat.

- Die mechanischen Eigenschaften von SLM-Teilen sind besser als bei DMLS-Teilen. Da SLM das Material Schicht für Schicht vollständig schmelzen und verfestigen soll, können Teile erzeugt werden, die nahezu die volle Dichte erreicht haben.

- Die Oberflächenbeschaffenheit von SLM-Teilen ist glatter als die von DMLS-Teilen.

Teil 5. SLM-Druckservice bei Be-Cu.com

Der neueste 3D-Druckdienst in Be-Cu ist SLM-Druck, der im März dieses Jahres eingeführt wurde. Mit umfangreicher Erfahrung in 3D-Druckdiensten wie SLA, SLS und MJF garantiert Be-Cu auch zuverlässige Dienste im SLM-Druck. Von der Bestellung über die Fertigung und Nachbearbeitung bis hin zur Lieferung und dem Kundendienst bietet Be-Cu unseren Kunden hohe Effizienz und Transparenz. Wir sind bestrebt, unsere Kunden rund um die Uhr zu unterstützen. Darüber hinaus bietet Be-Cu mit seiner hohen internen Produktionskapazität, seinen selbst entwickelten Supply-Chain-Management-Systemen und seiner Engine für sofortige Angebotserstellung Online-3D-Druck so einfach wie Online-Shopping. Noch wichtiger ist, dass wir unseren Kunden dabei helfen, die STL-Dateien des SLM-3D-Modells zu überprüfen, um einen erfolgreichen Druck sicherzustellen. Be-Cu möchte unsere Kunden weltweit vielseitig und effizient bedienen.